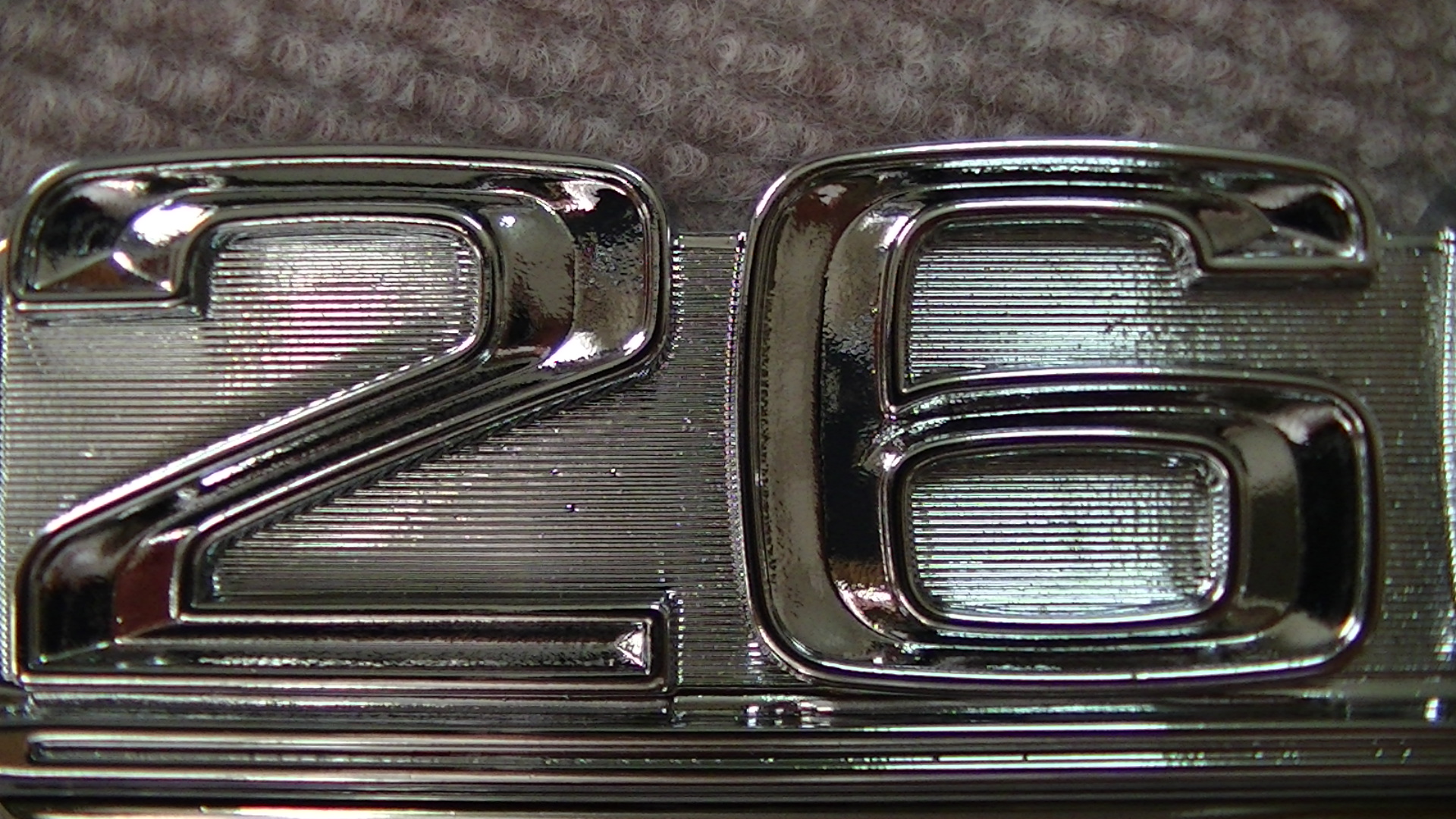

40数年から50年程経年劣化したグリルメッキ樹脂パーツに再メッキ加工を施したハイクオリティな完成品

2019年02月10日

上のパーツは一番下の写真をご覧の様に40数年前の

日産グロリアのグリルメッキ樹脂パーツと

樹脂製メッキエンブレムです。

樹脂すべてABS製でアルミ蒸着メッキがかかっている

メーカー純正パーツです。

この位の樹脂になると経年劣化が酷く素材的にはご覧の様に

寿命が来ていますので本来で有るならばメーカーに問い合わせをして

各パーツを買えば良いのですが40数年以上経っているパーツが

メーカー在庫にある訳が無く業者様より海外に輸出するにあたり

レストアしてグロリアを極力新車に近い状態で売りたいと言う

ご相談から経年劣化性樹脂の再メッキ加工(リクローム)を

お受けさせて頂きました。

樹脂の殆どが石油製品ですので金属の様に錆が出る事は御座いませんが

素材その物が経年劣化により腐食し樹脂パーツに触れると割れたり

ひびが入ってしまったり致します。

この樹脂部品も少し力を入れてしまうとパキッと割れてしまう様な

触り心地でした。

当然、その様な割れやすい状態ですから樹脂表面に付着している塗装や

メッキを剥離剤に付けなければ加工が出来ないので

この剥離剤に耐えれるほどの素材なのかが最大の難関となります。

因みに、この様な年数が経った劣化樹脂に再メッキ加工(リクローム)を

施せる確率は約90%前後になります。

ですので10個に1個は加工したとしてもお客様が納得した形で納品が

出来ないと言うデメリットが御座います。

当社は基本、経年劣化性樹脂にメッキ加工や再メッキ加工(リクローム)を

大々的にはお受けしておらずお受けさせて頂いたとしても

メッキ加工上のトラブルが発生した場合は保証できない等のご説明を

お客様にさせて頂いて誓約書をご記入して頂く様にしております。

それほど、経年劣化した樹脂にメッキ加工や再メッキ加工

(リクローム)を施す事は容易ではないと言う事です。

お客様にご予算と納期の余裕があるのなら経年劣化したパーツを

3Dスキャンしプリンターおこしして製作した状態に物を

最高級モーターショー用クロムメッキ加工される事が一番望ましく

プリンターおこしした素材であるレジンやABSライク等にも

この加工が出来ますので直接危険な経年劣化した樹脂の様な

加工上のトラブルは全く御座いません。

特に経年劣化してパーツの肉厚が薄い物はまず割れてしまいます。

金属ならば石油製品で無いので薬品負けして

割れたりヒビが入る事は無いのですが・・・

このブログをご覧の方で経年劣化性樹脂にクロムメッキ加工を

施したいとお考えのお客様は一度当社にお電話での

お問合せでご相談ください。

カテゴリ:ブログ

全国配送対応!

全国配送対応!