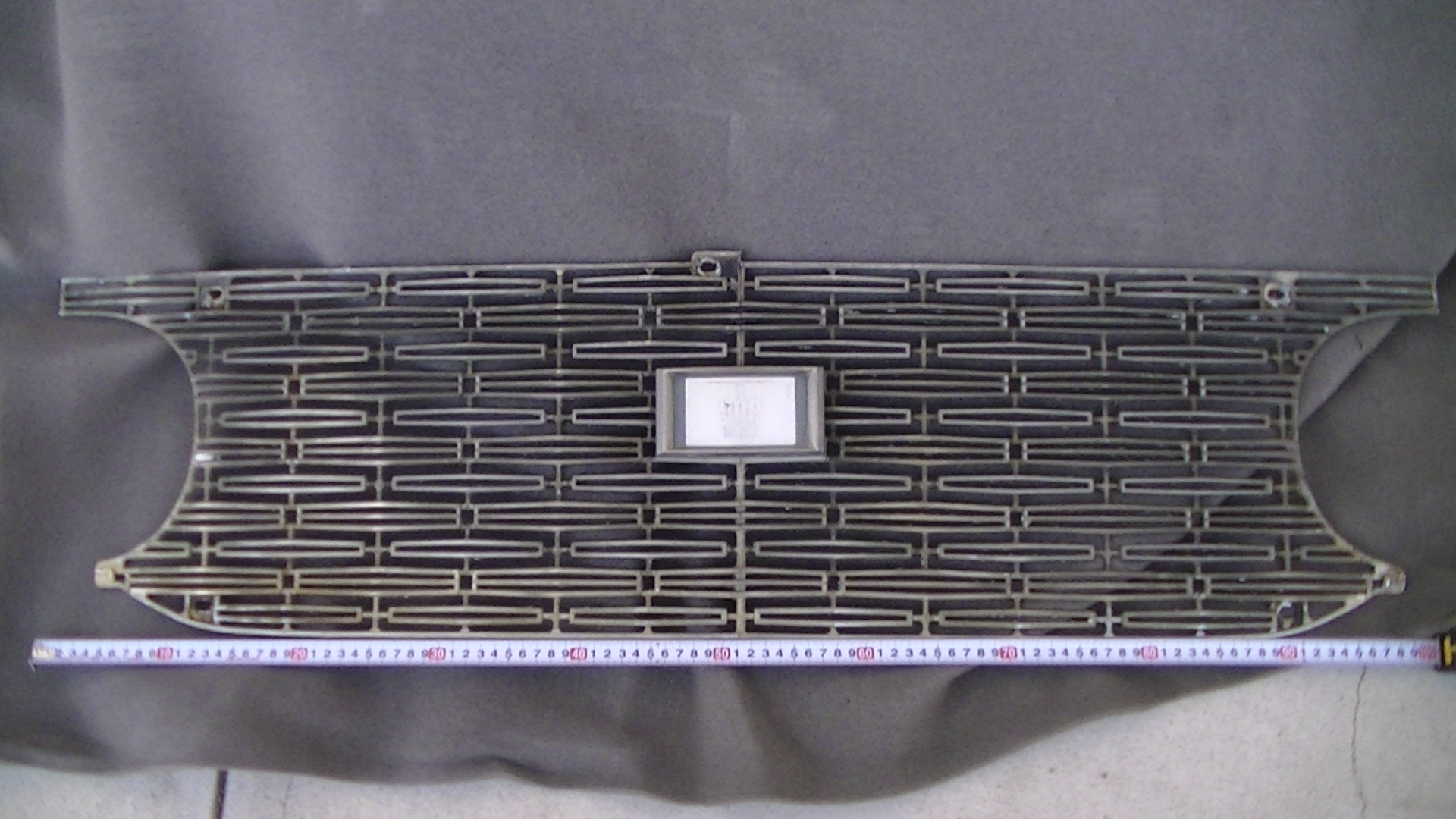

1966年式(昭和41年)の2代目クラウンアンチモニ製グリルとライト枠に再メッキ加工のご説明

2019年02月25日

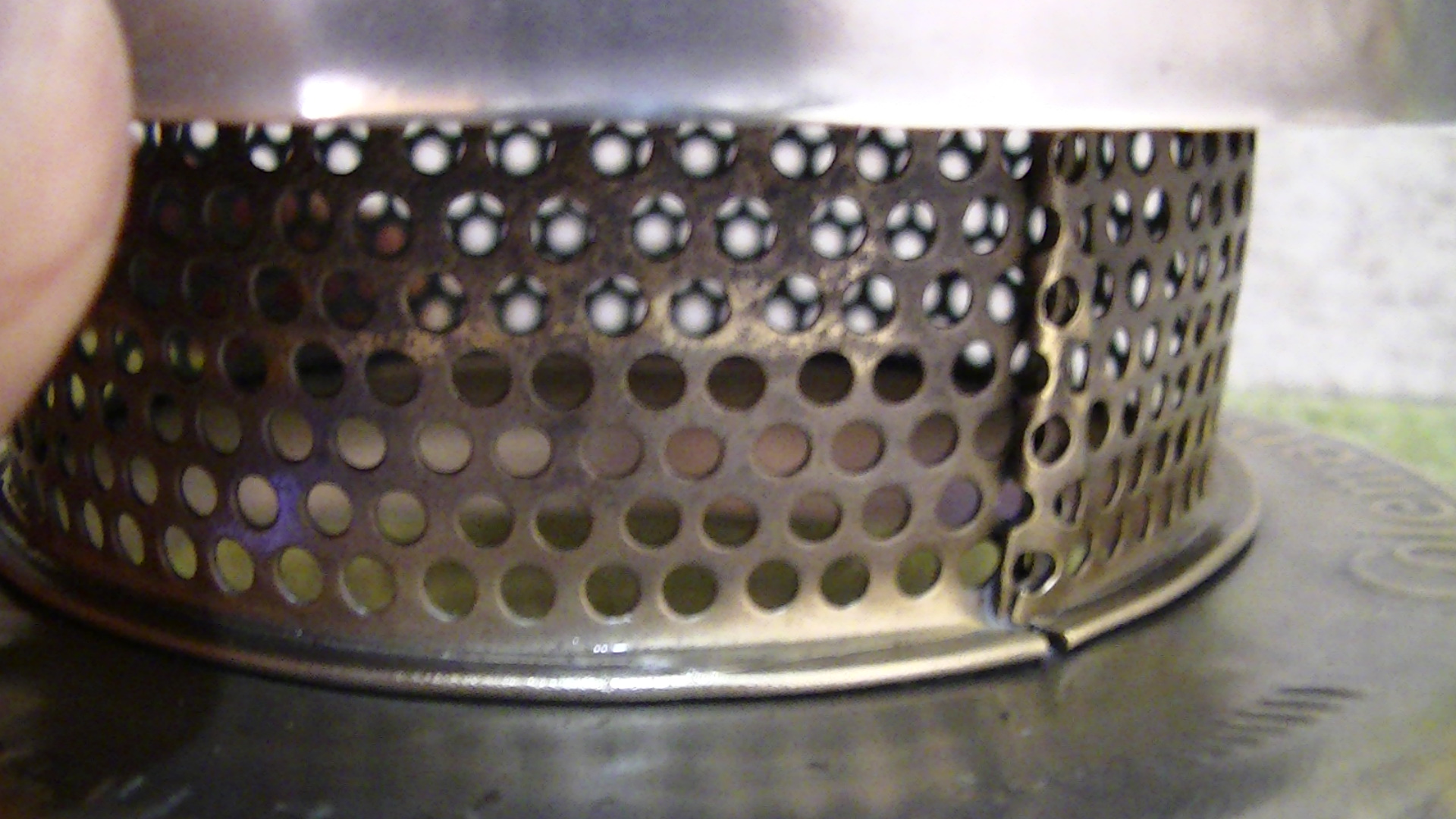

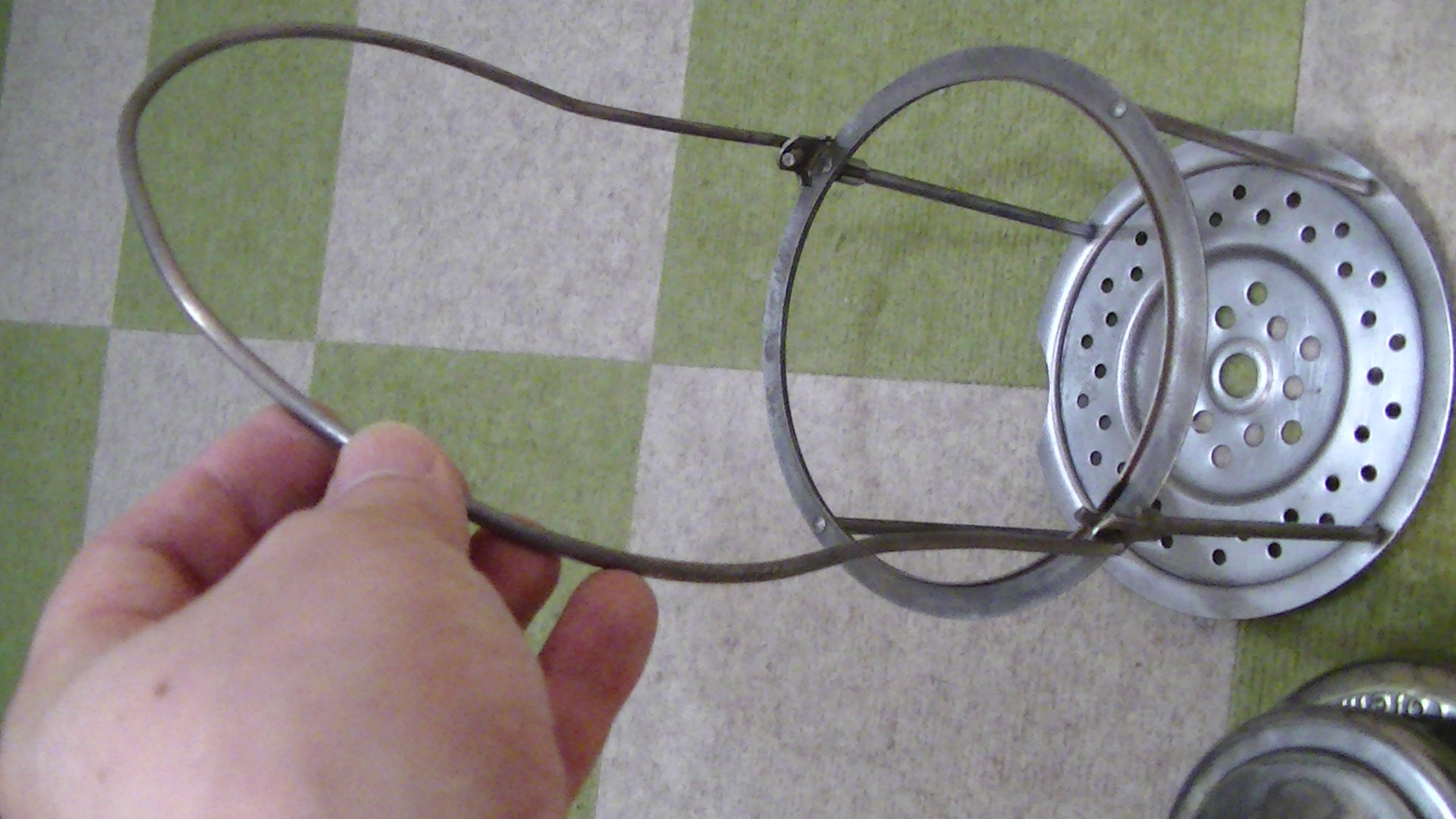

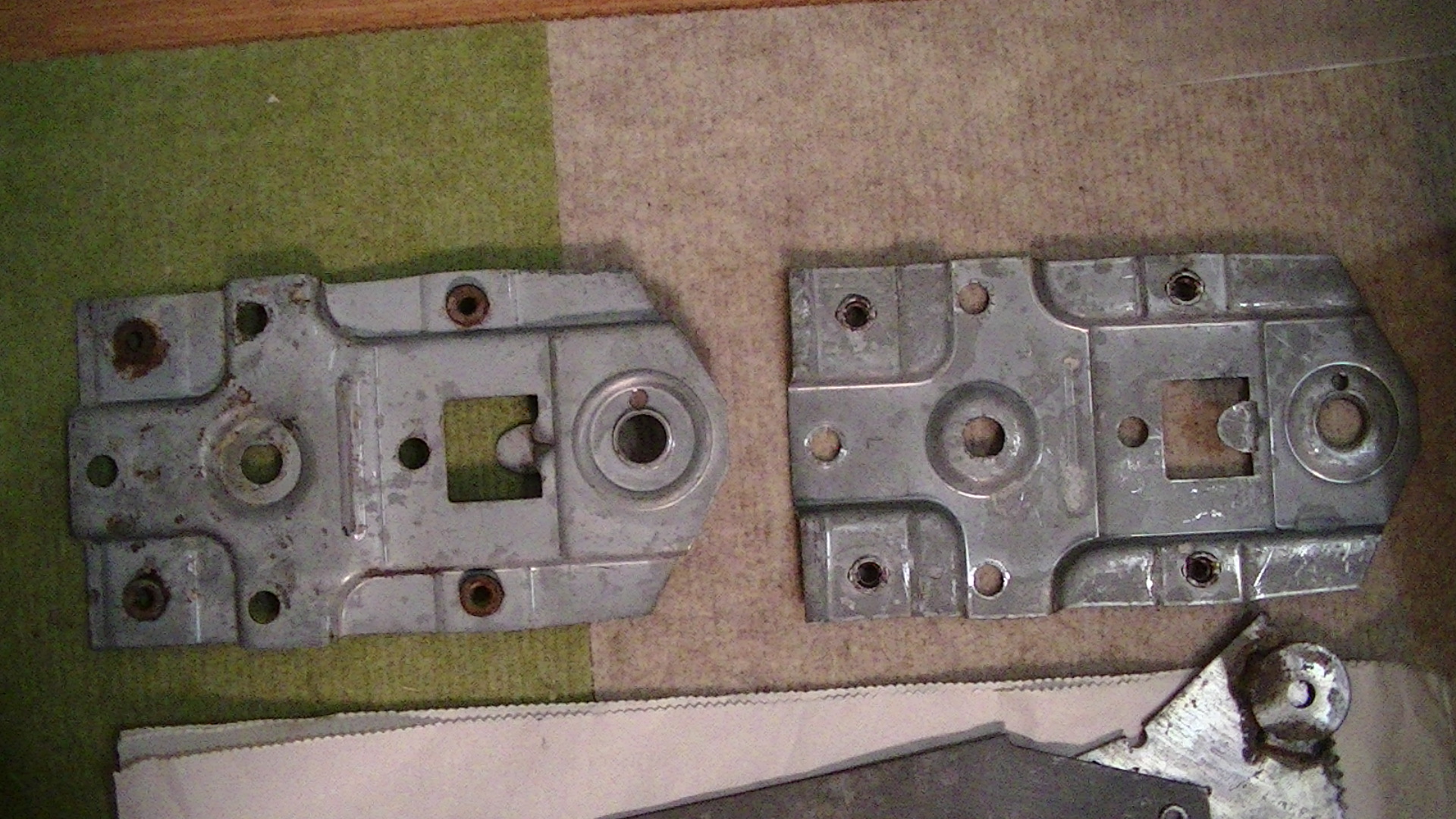

このパーツは1966年式(昭和41年)の2代目クラウンの

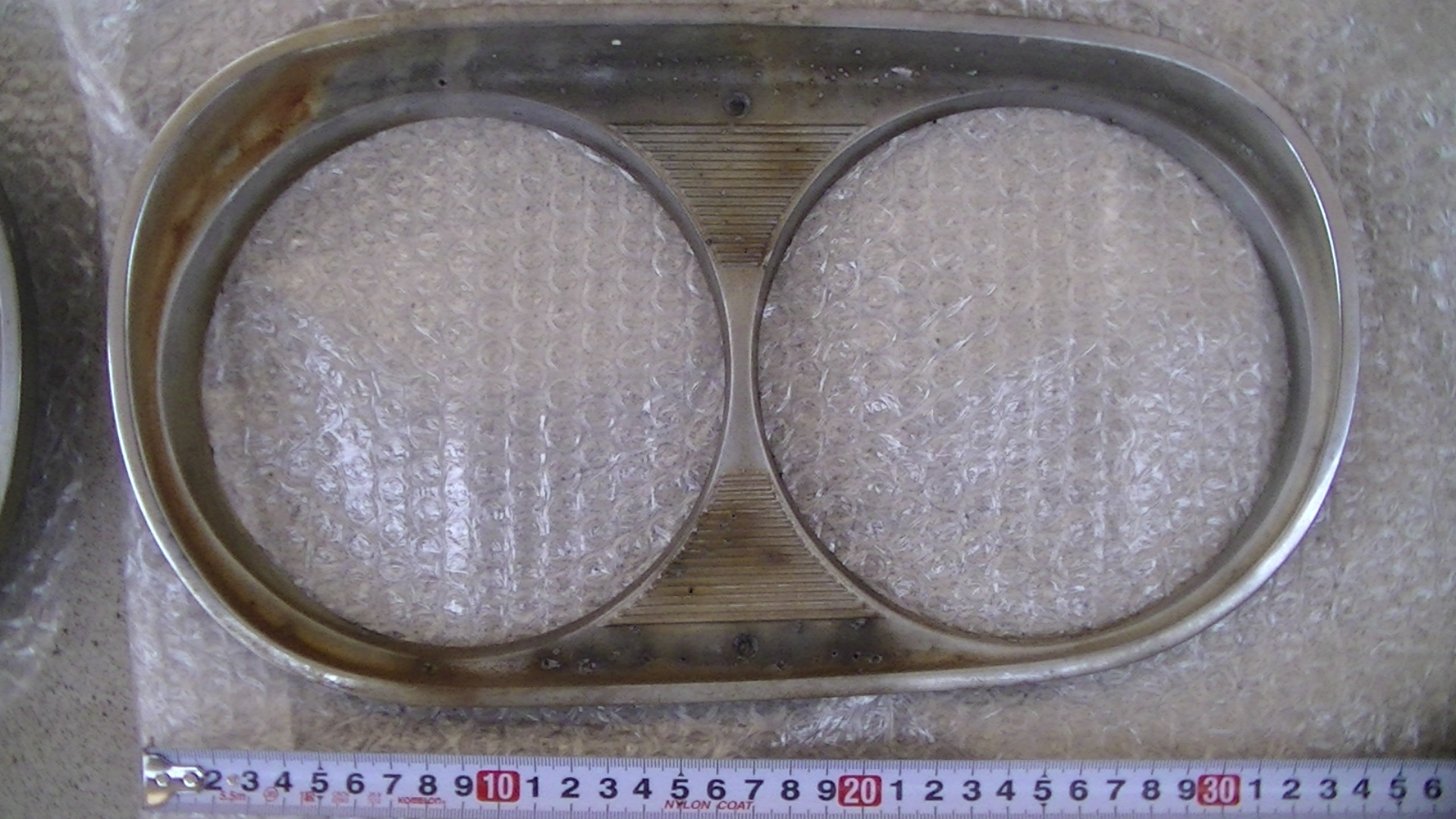

グリルとその横に左右装着されているライト枠です。

当社のホームページトップに掲載しているのが初代クラウンで

これがその次のフルモデルチェンジされた2代目となります。

初代のクラウンは通称観音開き

グリルは独特な形状で真鍮製のグリルです。

かたや2代目クラウンは観音開き方のドアでは無く

現行型のドアを採用しています。

当時はある意味で画期的なドアだったかもしれません。

グリルの形状も2代目も独特なデザインとなっており

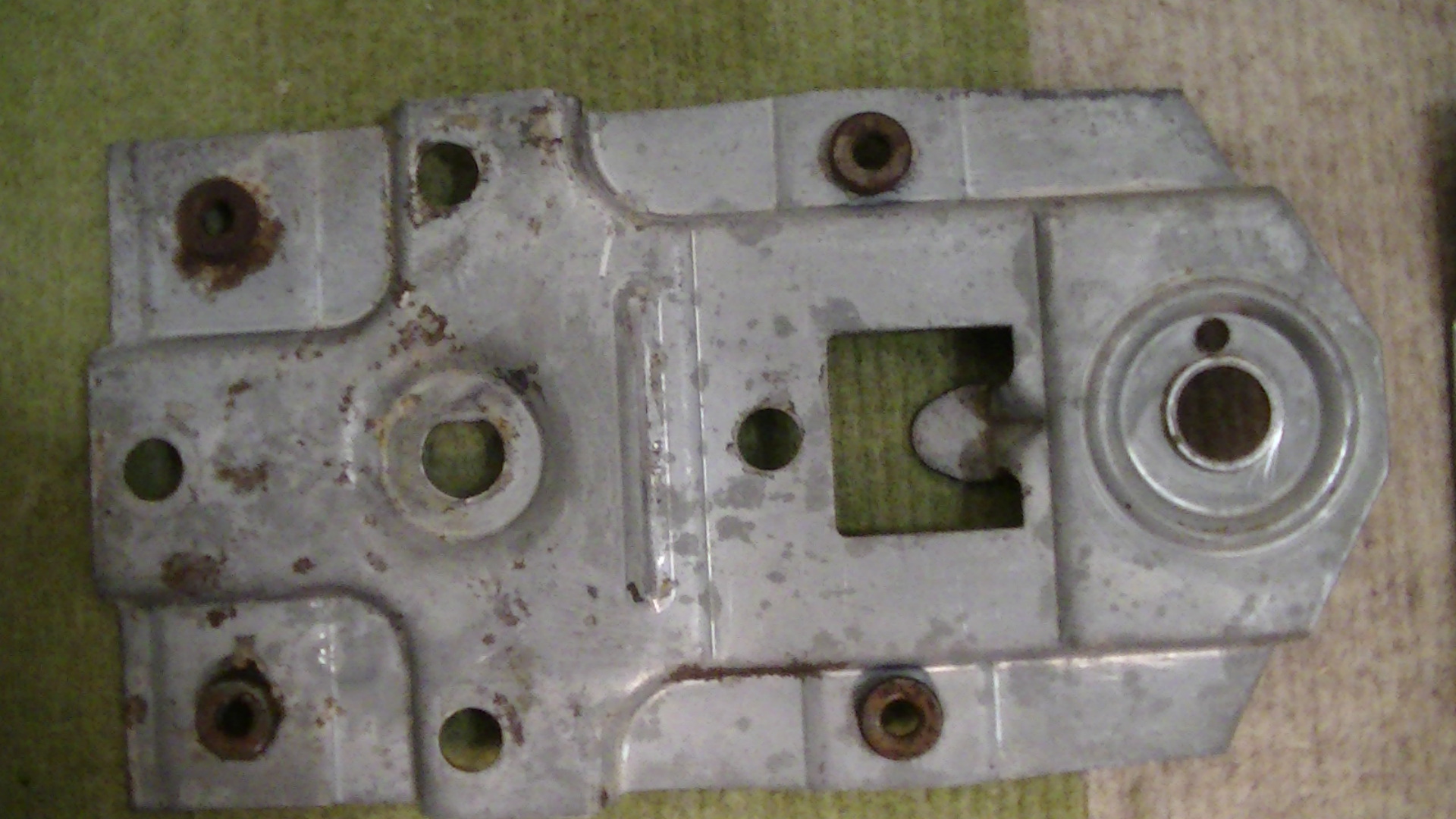

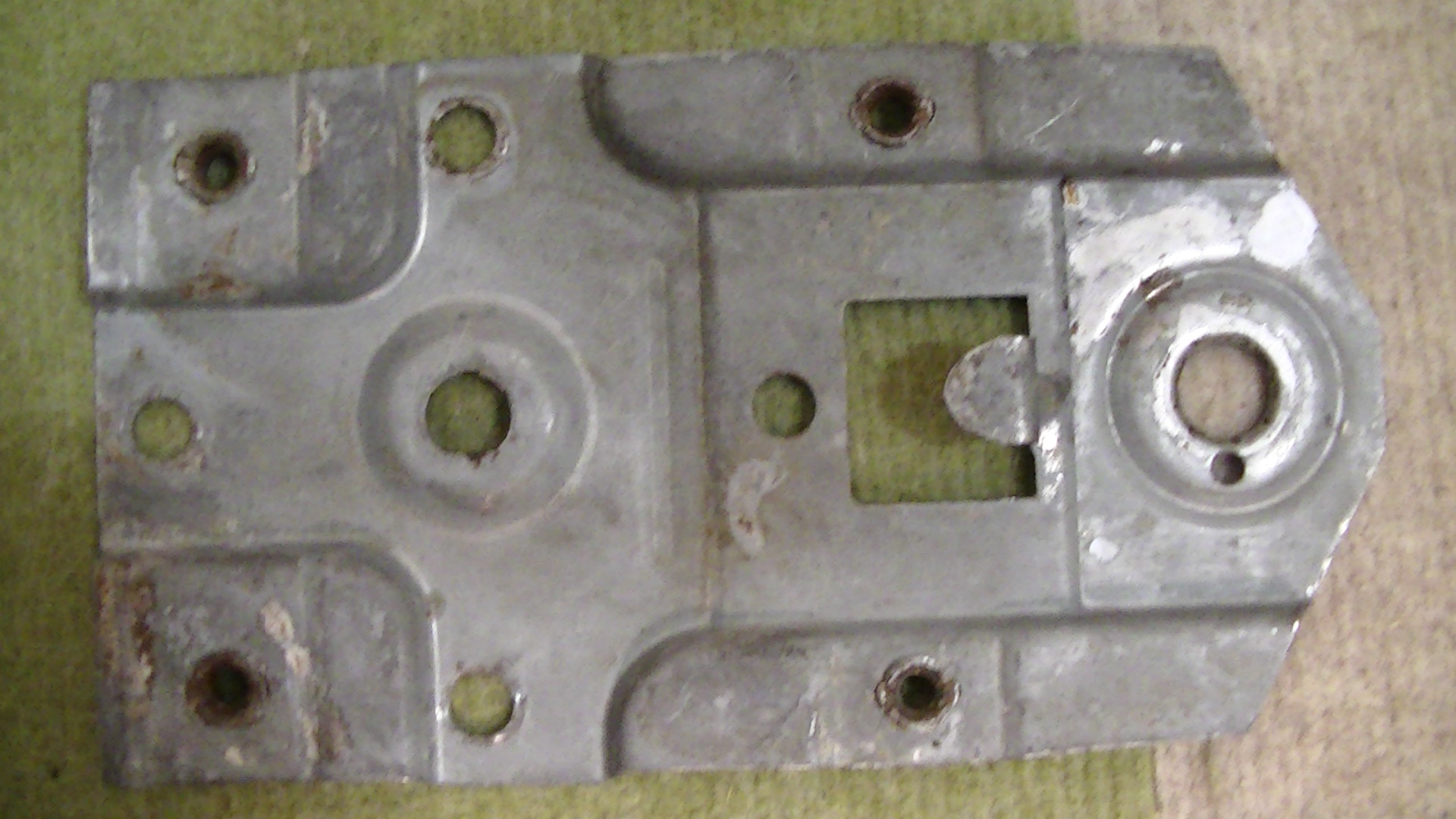

写真をご覧頂きますとお分かりになられます様に2枚の同じ形状の

グリルを裏面で専用ボルトで繋いでいる様に製作されておりその中心に

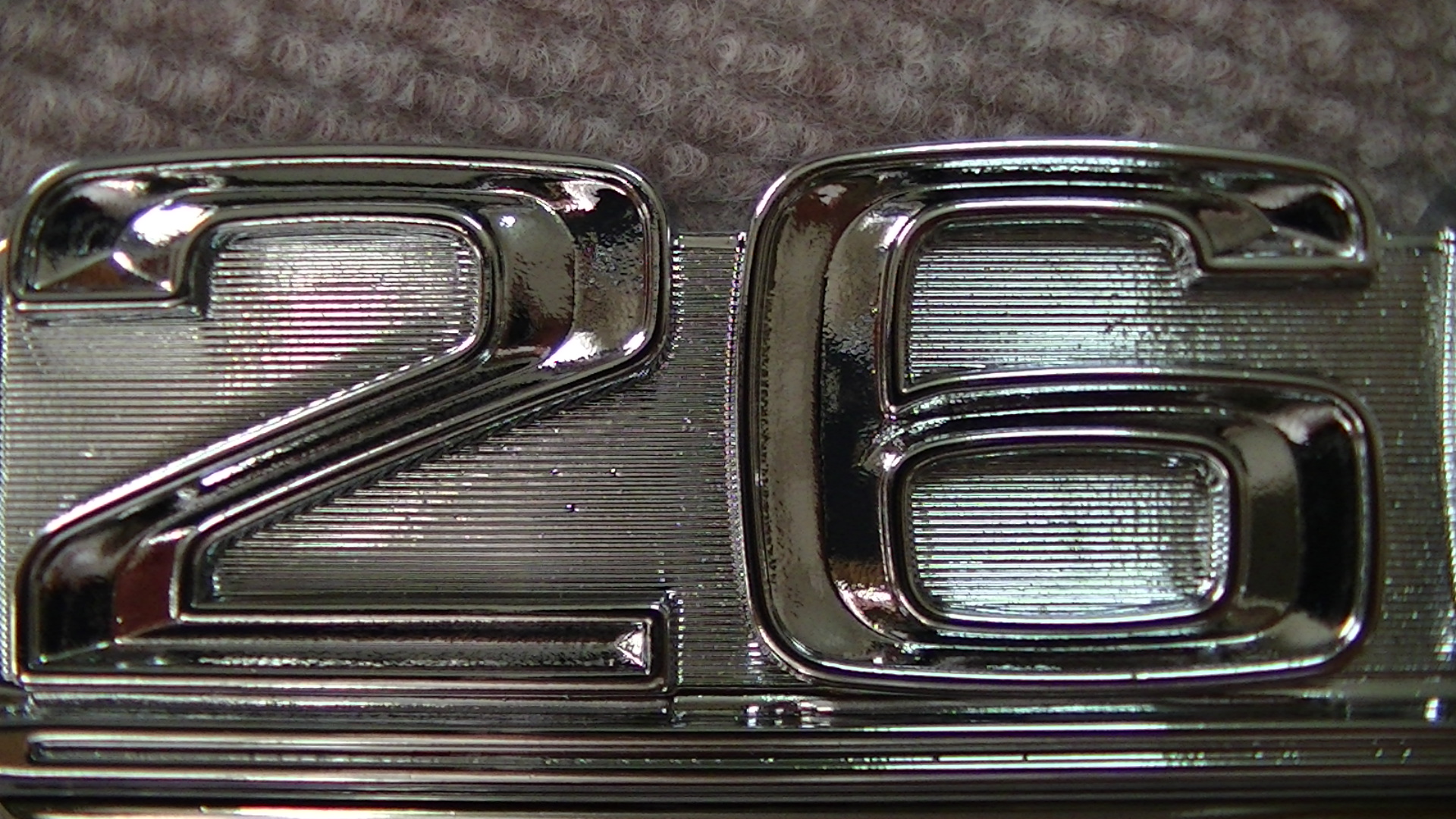

クラウンエンブレムが更に上からボルトで装着されています。

グリルの素材はジュラルミン製で見栄えと重さは亜鉛ダイカストに

似ています。

アルミニウムに銅、マグネシウム、マンガン、珪素を含んだ合金で

強度が高い事がこのグリルのメリットです。

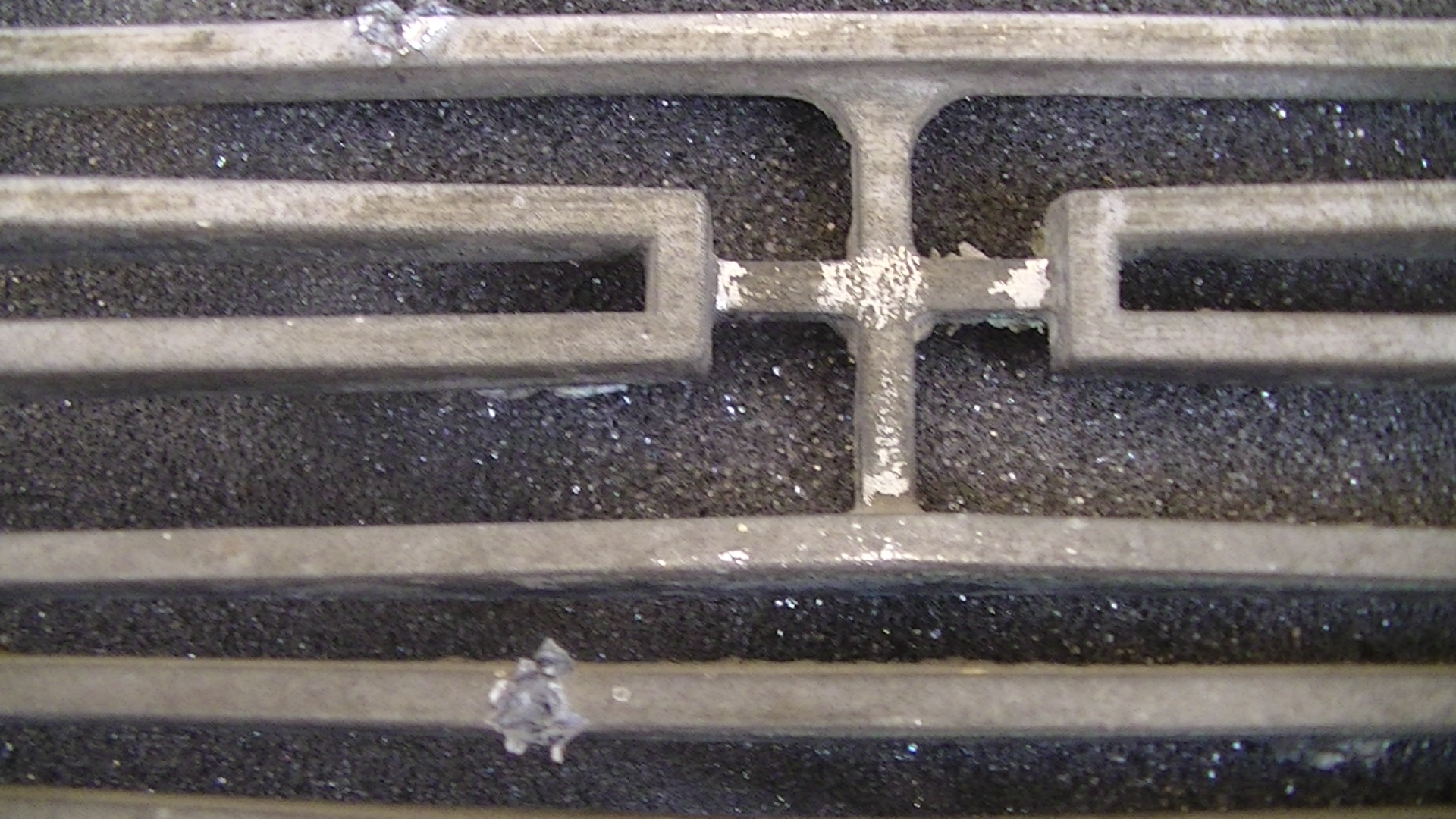

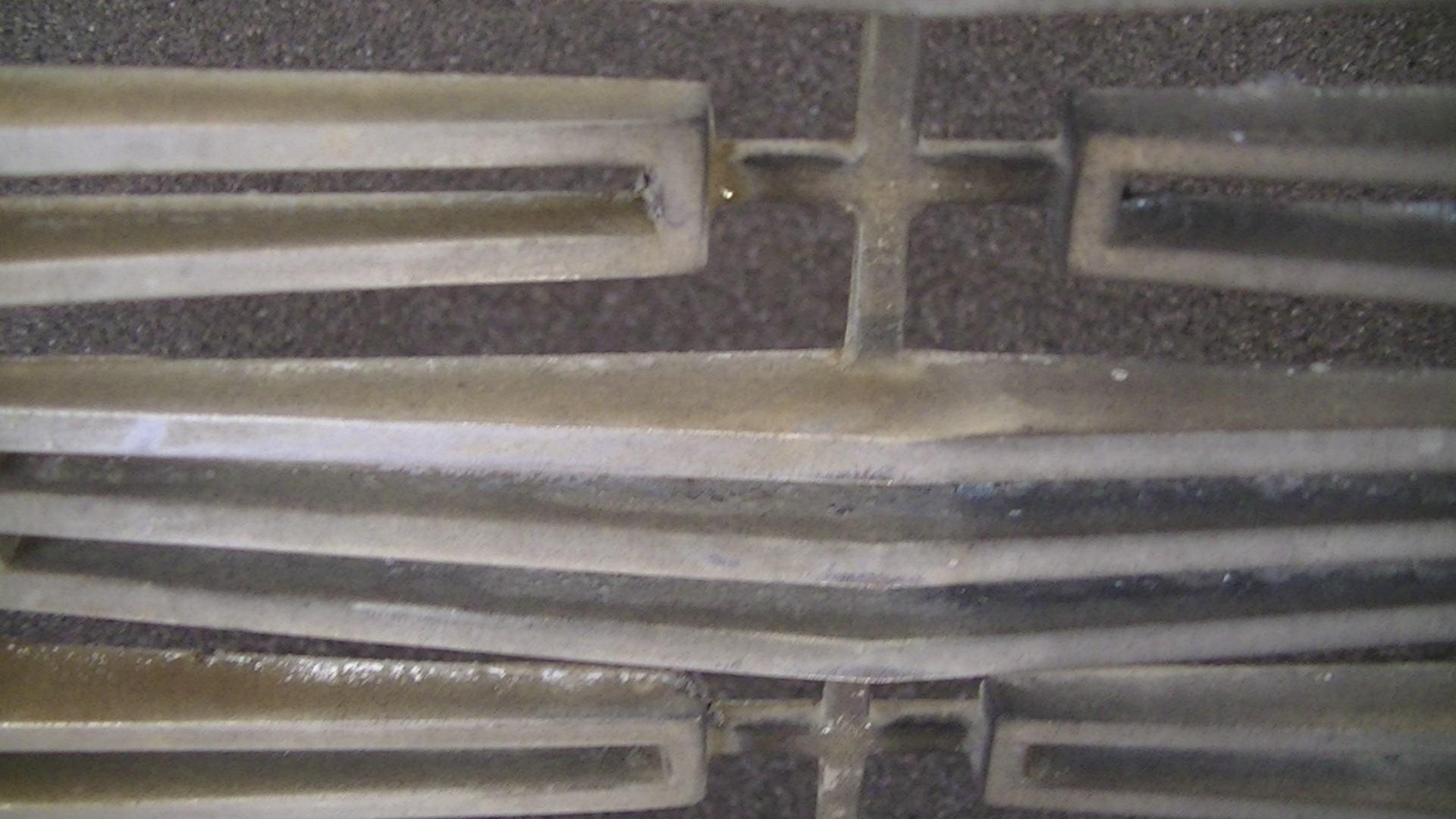

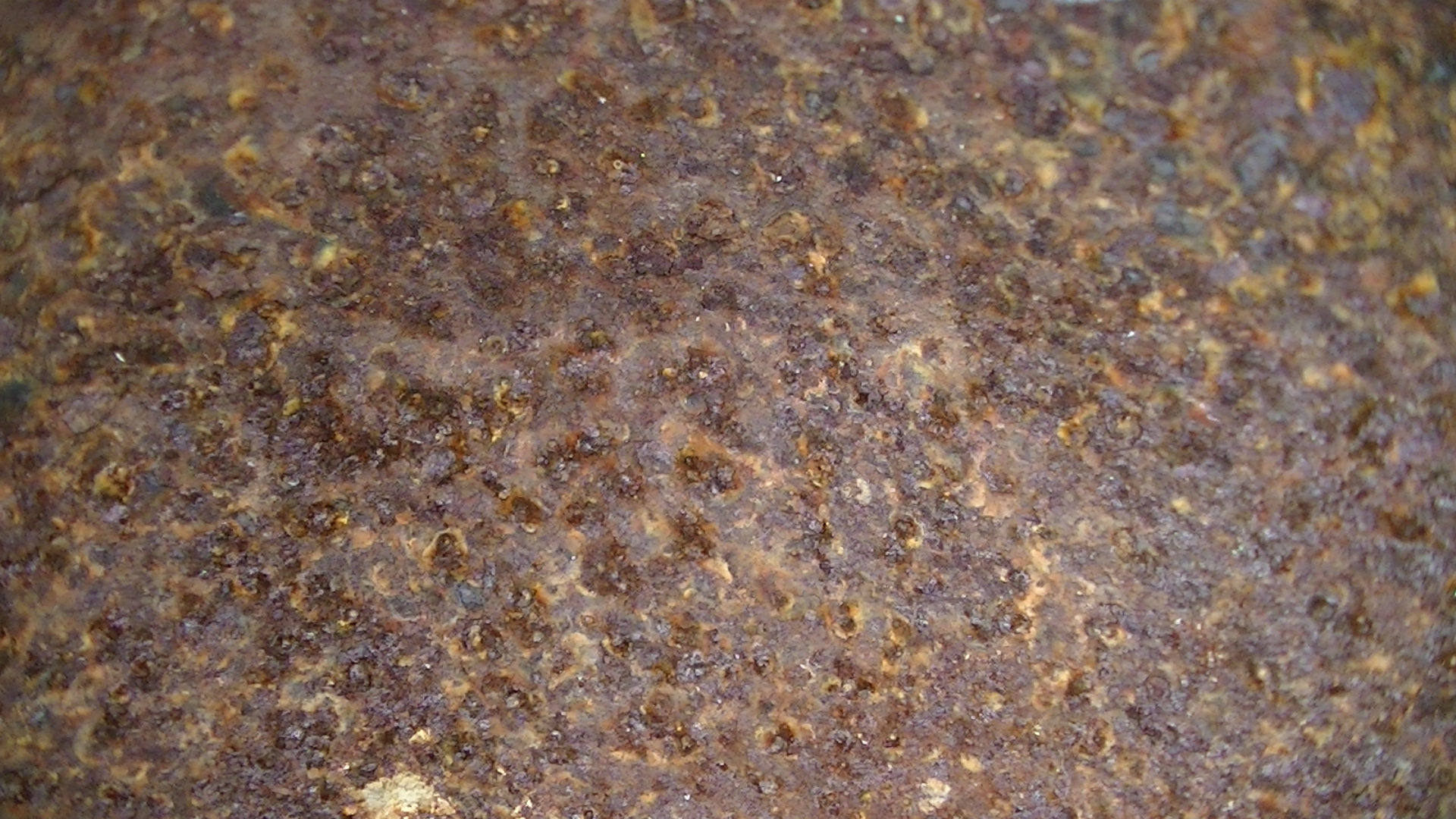

しかしながら表面には経年劣化による腐食でメッキが無くなり

ジュラルミンの素材が見えてしまっていて

その場所を指で触れると引っかかってしまいます。

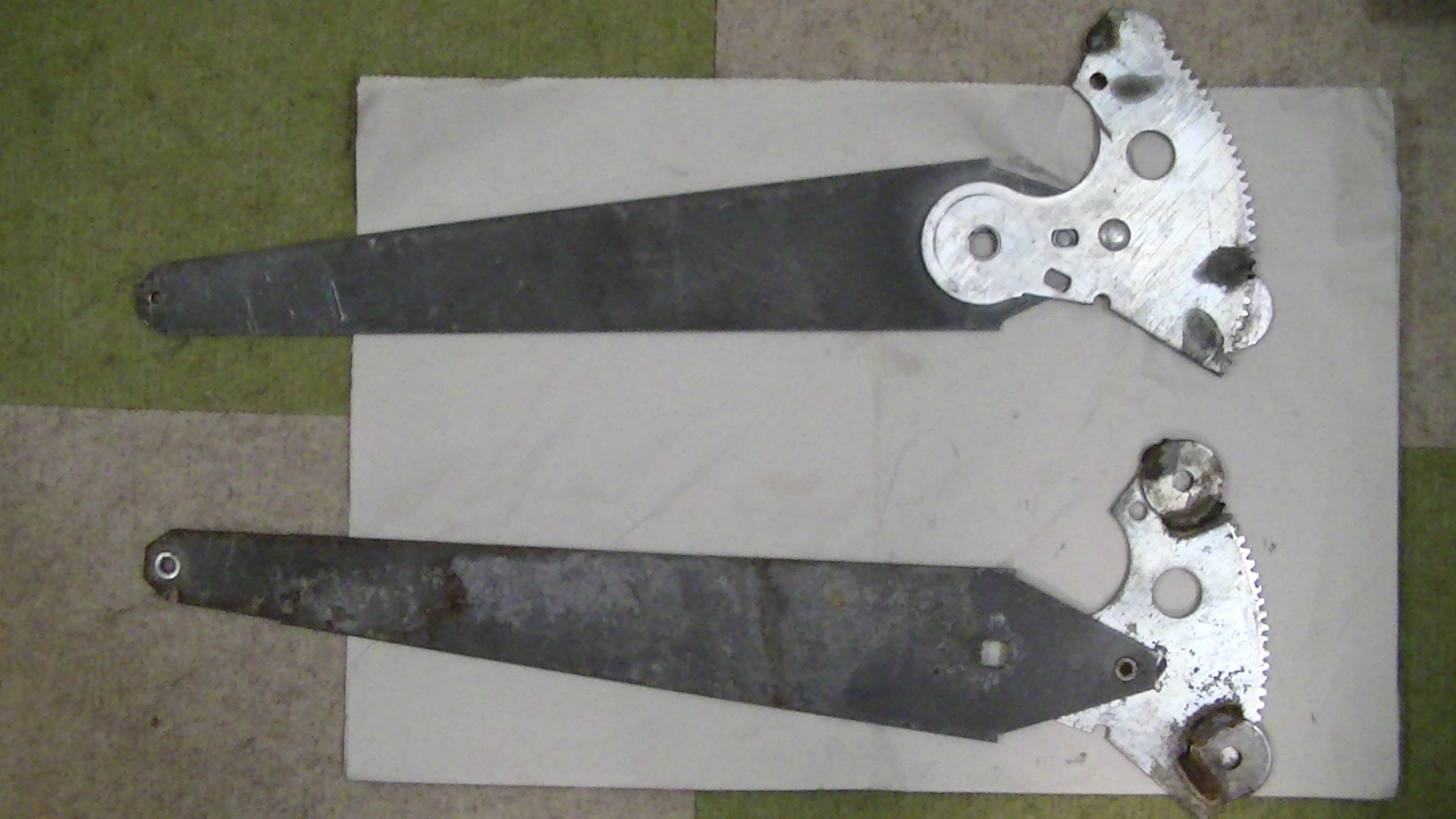

ライト枠は亜鉛ダイカスト製(アンチモニ)です。

グリルよりは経年劣化による腐食はマシな状態です。

このタイプの2代目クラウンは1962年から1967年迄の

5年間のみ製作された自動車で50数年経った現在では

走行しているのを町で見る事は恐らく無く展示会等で

無ければ拝見できない希少価値車だと思います。

外見は1960年にアメリカで登場した

フォード・ファルコンと言うモデルを参考に製作された様です。

昭和の中期まではこの様に外国の自動車を参考に国産車は

開発されていましたが、現代に於いては皆様もご承知の様に

世界トップレベルのデザイン、高性能で低燃費エンジンで

故障トラブルが少ないく国産メーカー全てのメーカー様が

この様な最高品質で製作販売されています。

話をグリルとライト枠の再メッキ加工(リクローム)に戻しますが

グリルの場合は網目と網目が非常に狭くバフ研磨でこの狭い箇所を

磨くのは至難の業となります。

バフ研磨作業は表面のみになり、狭い箇所は専用ルーターを使用し

時間をかけて一か所づつ磨く事になりますがその為に

普通の形状のグリルよりコストが掛ってしまいます。

ライト枠のアンチモニ製パーツは上メッキ加工による作業でなければ

綺麗に仕上がらない為にこのパーツもコストが大変に高くなります。

カテゴリ:ブログ

全国配送対応!

全国配送対応!