メッキ加工バスフェンダーを板金

2019年09月30日

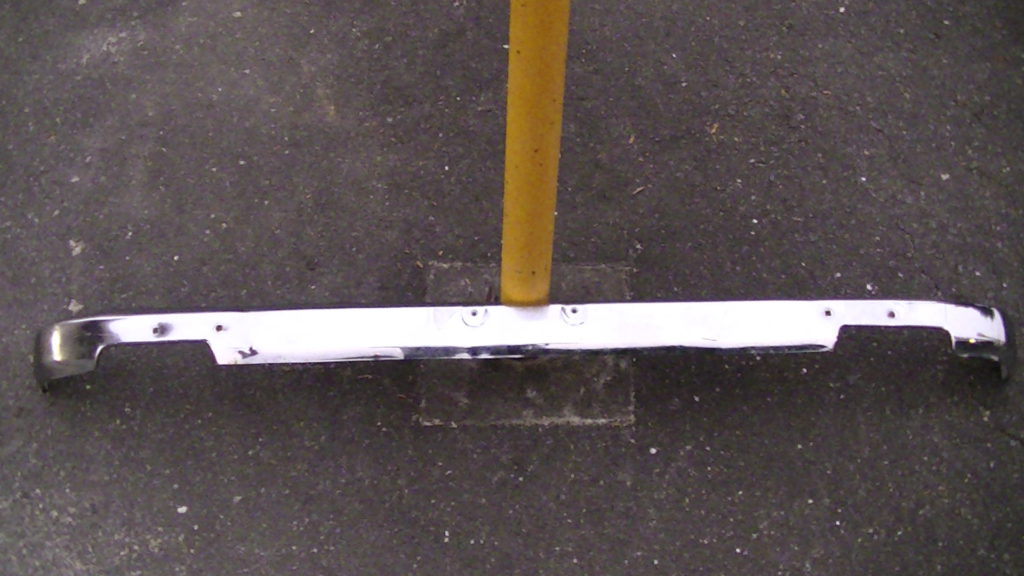

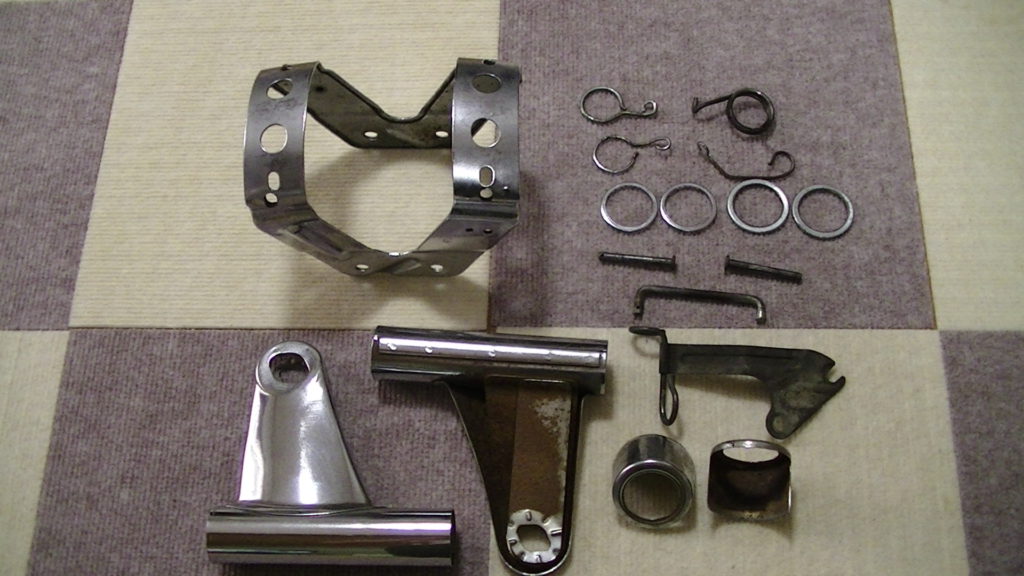

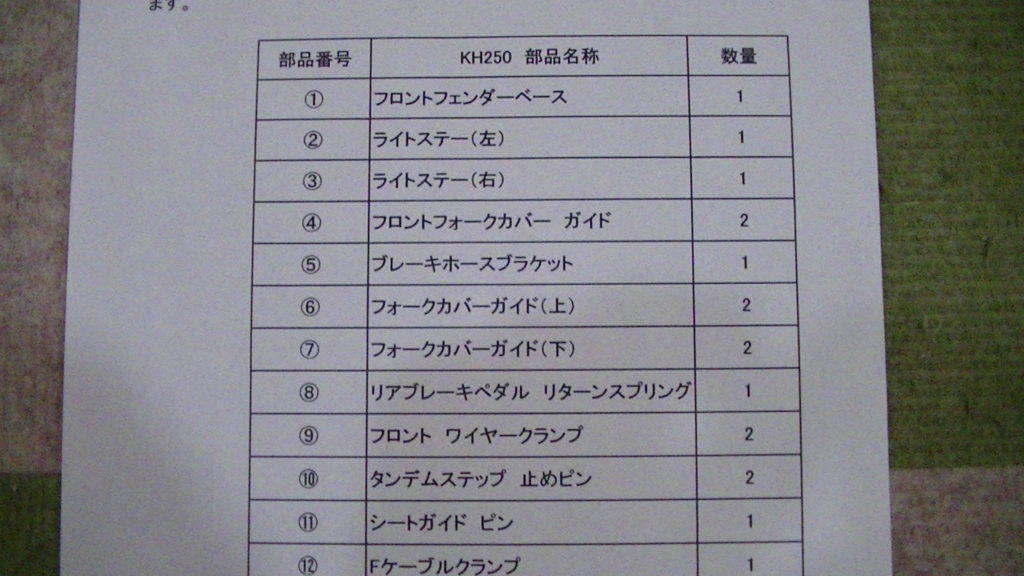

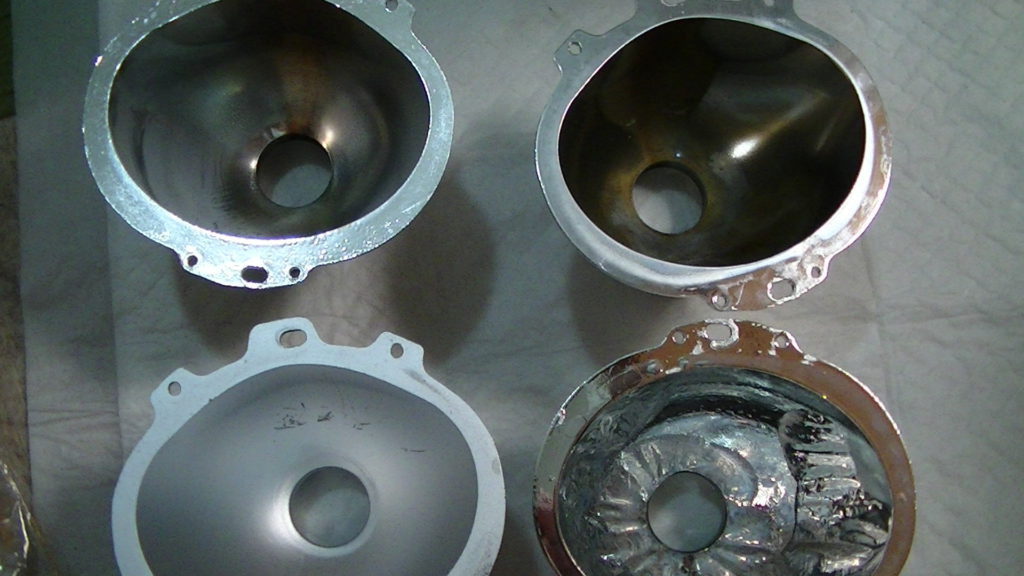

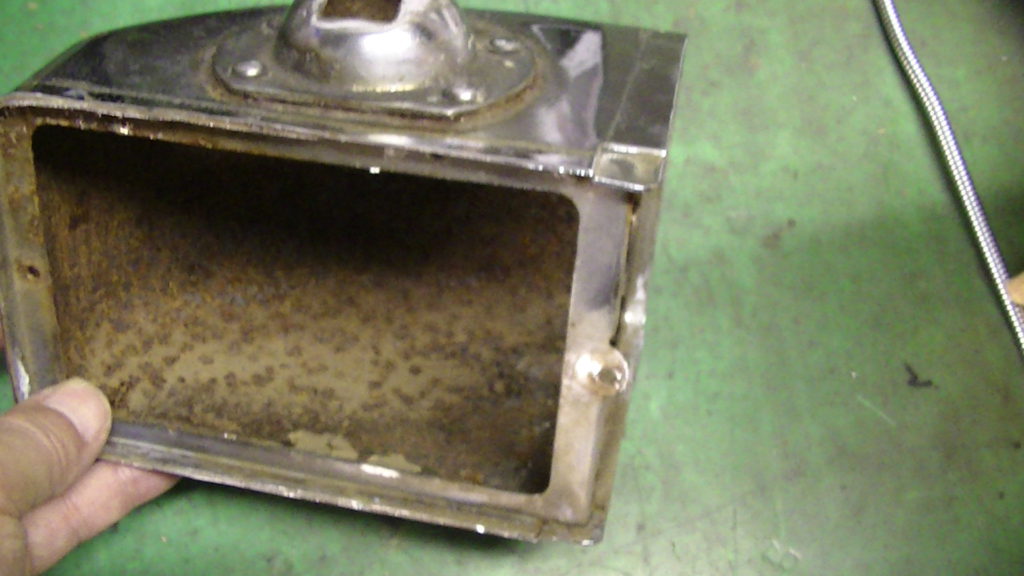

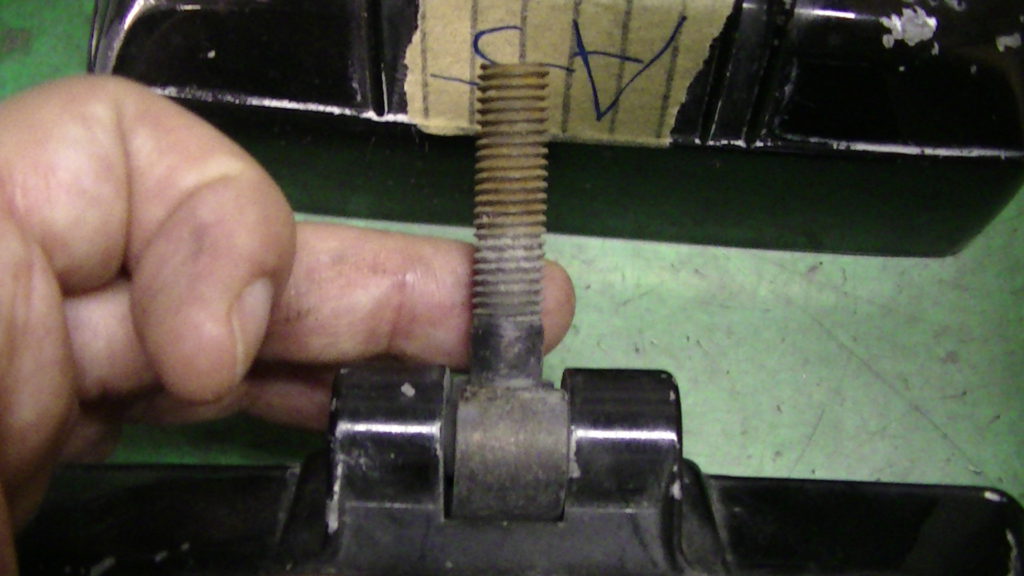

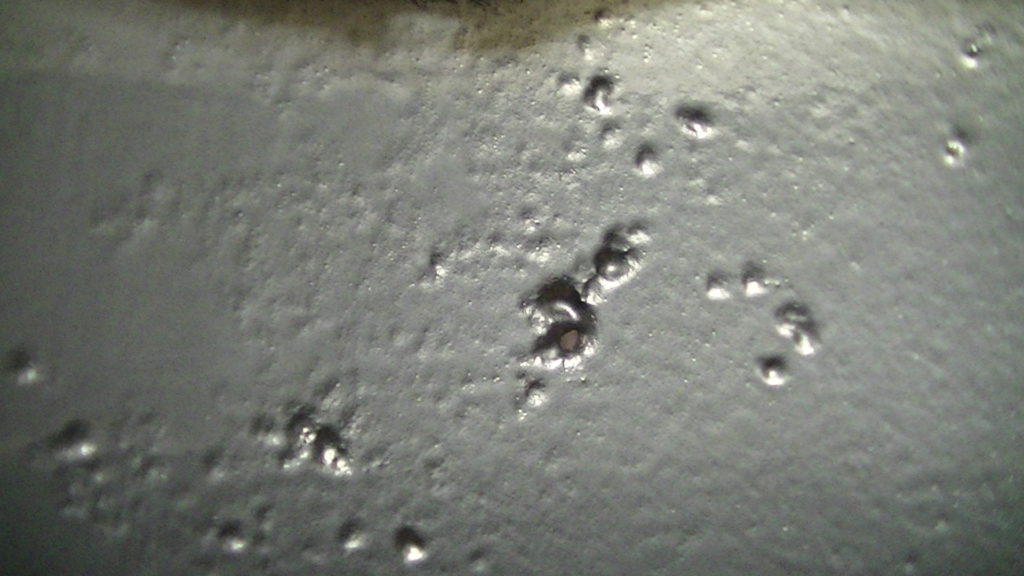

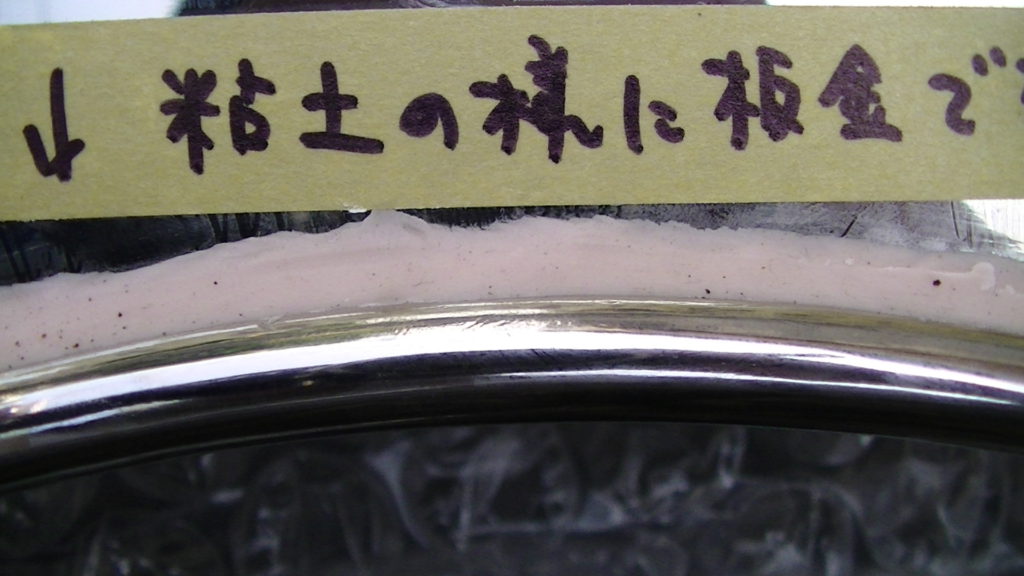

メッキ加工のメラメラ仕様ワンオフバスフェンダーがトラック走行中2本有る後輪タイヤ内側が外れて、バスフェンダー側面に当たりご覧の様にへしあげてしまった為にリピーター様からご相談及びご依頼が御座いました。このトラックはサイドバンパー、フロントバンパー(キャデラックバンパー)、リアバンパー、ドア、寝台、全てオリジナル、その上でメラメラ仕様で武装されています。トラックカスタムマニア様はメラメラと言うと、おっ!スゲーとピンと分かるのですが、自動車、バイクの旧車マニア様、各業者様はメラメラ仕様と言っても聞いた事が無いと思いますが、上の一番下の写真をご覧になって下さい。タイヤの周りに装着されているのがオリジナルクロムメッキバスフェンダーですが、綺麗な鏡面仕上げで完成されている様に見えますが、バスフェンダー左側(タイヤの左側)を見ると砂利と縁石が歪んで見えると思いますが、この様にあえて歪みを付けるクロムメッキ加工がメラメラ仕様クロムメッキ加工と言います。この金銭的価値はかなりお高くてびっくりする様な加工賃が発生致します。先程もご説明をさせて頂きましたが、各パーツほぼ全てがメラメラ仕様オリジナルクロムメッキパーツで完成されている日本で超有名なアートトラックです。トラックマニア様ならもしかして展示会で見るあのトラックではとピンと思うはず。左右装着されている左側のバスフェンダーを修繕し再利用してメラメラ仕様クロムメッキ加工を施すか?それともスチール板、1から製作し同じものを製作してメラメラ仕様クロムメッキ加工を施すのか?この選択を含めてこのオーナー様からご相談を受けました。上の写真添付では分かりにくいですが、バスフェンダー正面の側から見て右側側面だけ穴が開き板がへしあげた状態になってるだけなのです。要はどちらを選択した方がコストパフォーマンスが良くオーナー様にとって良いのか?その答えは1からから製作して完成させる方がコストが低く済みます。実はこの綺麗なトラックメッキパーツ全て20数年経っている物です。光沢から見ると新品の様な光沢です。365日ほぼ毎日配達で使用されていてしょっちゅう洗車の手入れが出来ない状態でこの綺麗さを維持出来ています。このメッキが弊社で言う上メッキ加工です。しかしながらメッキはそうであってもスチール自体はタイヤ溝から石や泥水、様々な要素からバスフェンダー内部から浸食が始まりやがてメッキで隠れているスチール表面まで錆が出てくる事になります。この様な場合、再メッキ加工(リクローム)を施す為にシアン剥離すると経年劣化による貫通穴が表れます。弊社のブログを見て頂いている方ならお分かりになるはずです。この様になれば板金加工も別途料金が発生する為に1から製作される事が望ましいと言う選択が正解です。万が一、このバスフェンダーが5年ほどしか経年劣化が進んでいない状態なら歪んが右側面を切り離して新たなスチール板を溶接して再利用する再メッキ加工がコストパフォーマンスが良いとなります。以上の事から1から製作しメラメラ仕様のバスフェンダーを製作し装着させます。

カテゴリ:ブログ

全国配送対応!

全国配送対応!