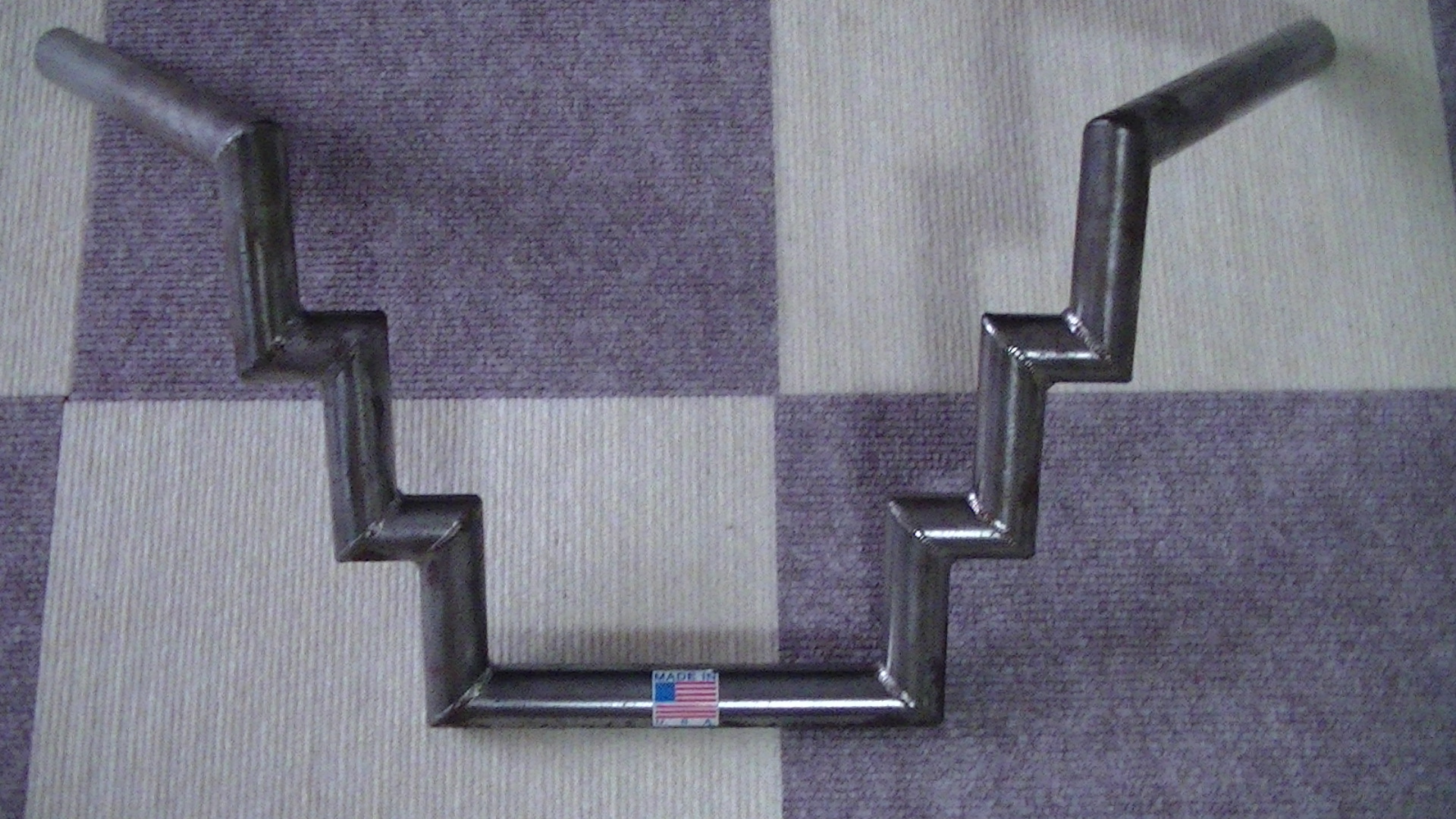

アメリカ製で歪な形状のハーレー用スチール製ハンドルをメッキ加工

2018年12月11日

このパーツはアメリカで製作されたハーレーに使用する

スチール製ハンドルです。

見るからに歪な形状に仕上がっています。

確かにこの歪な形状のバイクハンドルに綺麗に

クロムメッキ加工を施すとインパクト抜群だと想像できます。

実はこのパーツのオーナー様は昨日ブログに貼り付けさせて頂いた

ハーレーのマフラーのお客様です。

このオーナー様の愛車が既に想像できます。

このバイクハンドルはご覧の様にパイプから製作されており

90度で折り目を付けてこの様な形状に仕上げておられます。

錆とめの黒皮や白皮等もメッキされていない無垢ですので

表面には軽く錆が出ています。

この様な錆はクロムメッキ加工上、全く問題無い錆です。

それではこの歪な形状のバイクハンドルに中メッキ加工

(分厚いメッキ)を施す過程のご説明をさせて頂きます。

スチール製パイプ表面に錆と油分や汚れを取り除く為に

シアンに漬け込みます。

様々な剥離剤が御座いますがこの様な素材の場合はこの薬品を

使用するのが効果的です。

但し、素材によっては別の薬品で剥離する場合が

良い事も御座います。

剥離作業により綺麗になったバイク用ハンドルを次は

バフにより全体的に420番手仕上げにしていきますが

90度角の部分はバフが当たり難いので糸バフや

ベルトサンダーで磨くとこの様な入り組んでいる箇所も

クロムメッキの出来が良くなります。

これらの事から同じ素材で製作しているスチールパイプでも

形状によれば手間が掛る場合は手間が掛らない場合よりも

加工賃が高くなります。

この事は自動車やバイクの修理工賃の考え方と

同じであると思います。

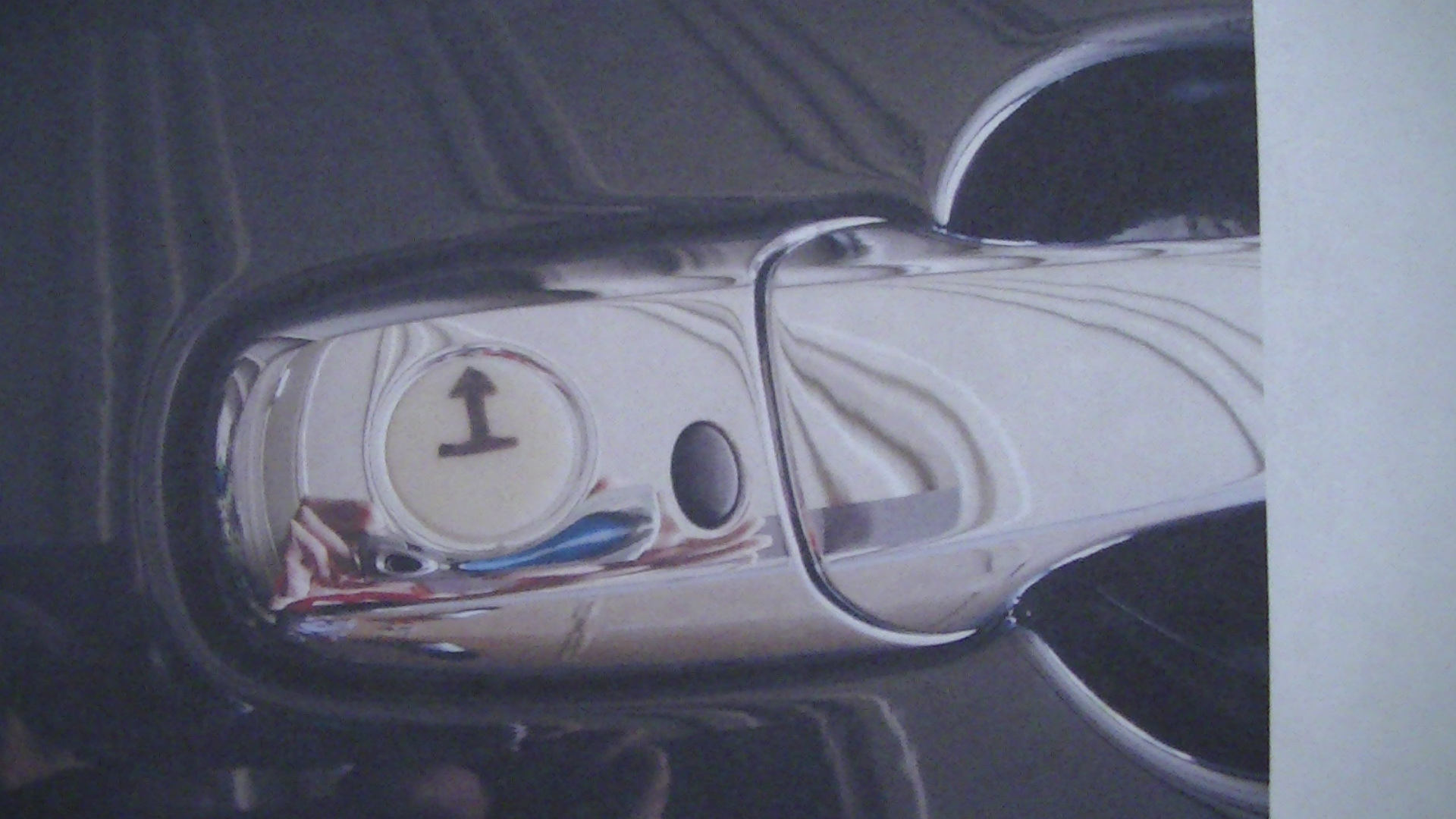

次に銅メッキ加工を施すのですが通電させる為に専用治具を

パイプの先端穴左右にそれぞれ引っ掛けて決まった容量の

電気を流しパイプ表面に同金属皮膜を得る様に致します。

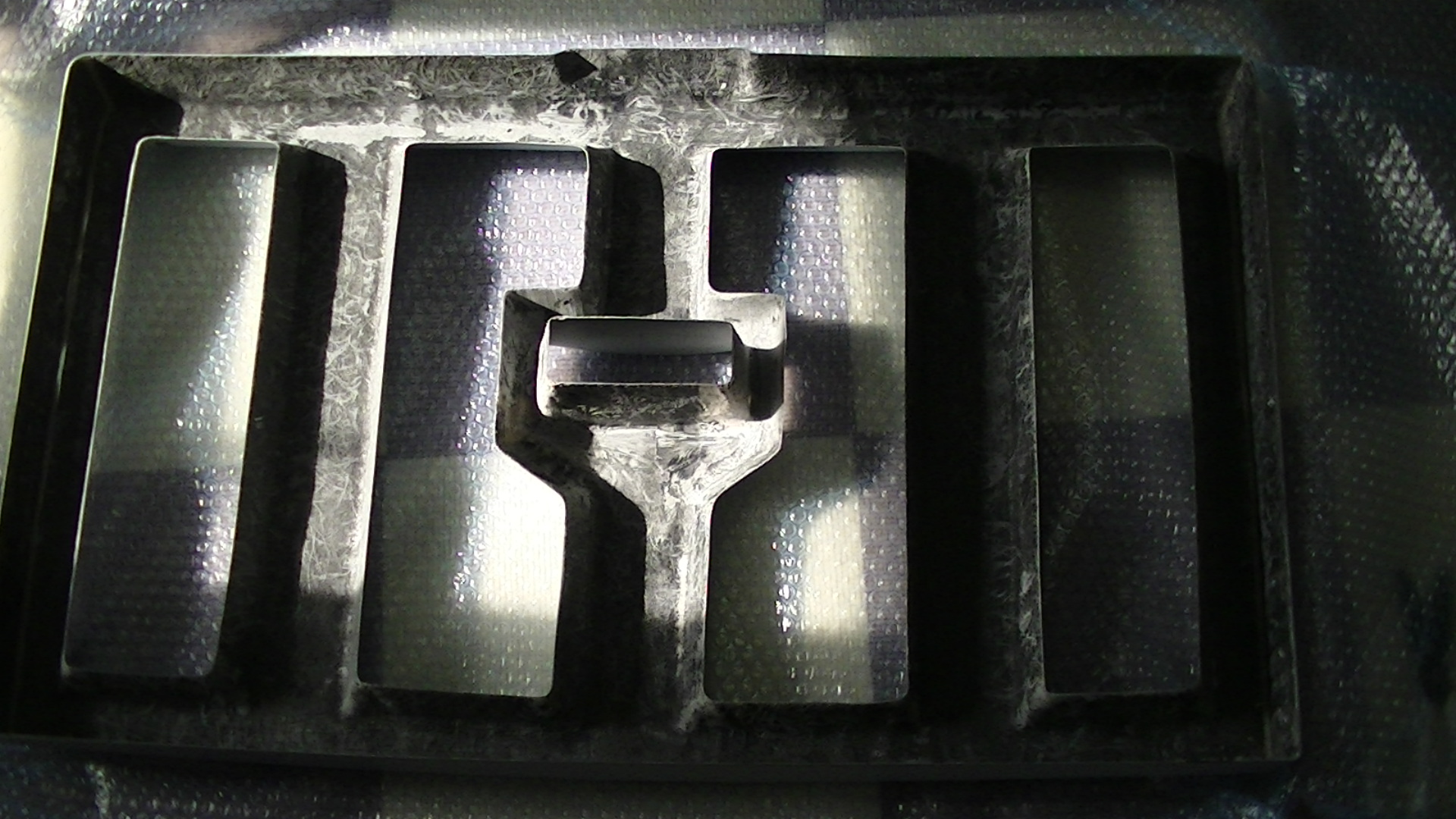

この作業で得た銅の金属皮膜を利用し2回目のバフ研磨作業を

行う事により1回目で消えていないスチールパイプのピンホールを

バフ研磨作業で削れた銅の粉を利用し残りの

ピンホールに埋めていきます。

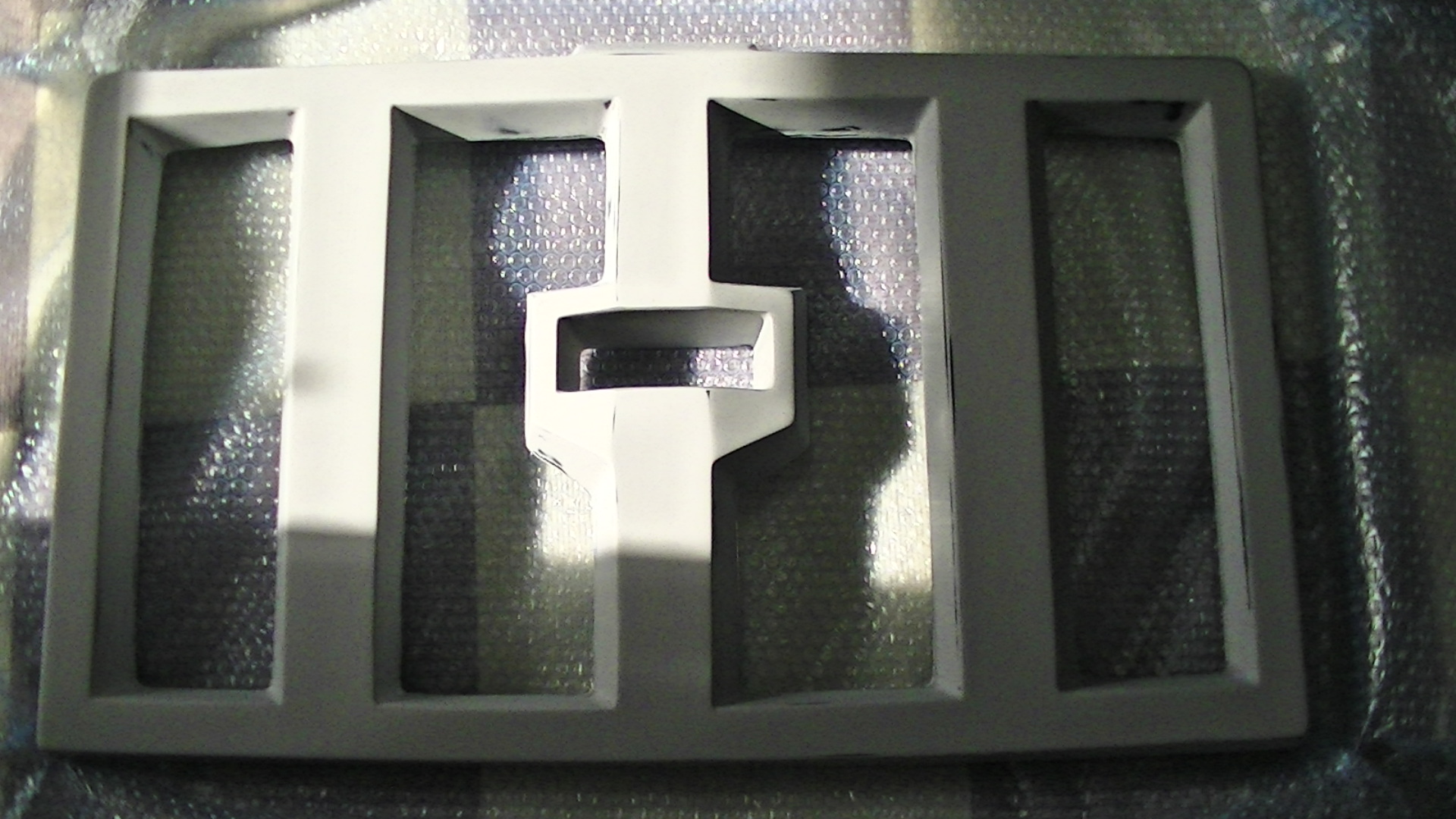

次にもう一度銅メッキ加工を施して同金属皮膜を得ます。

ここまで来ると大変に綺麗な銅の銅に変わります。

続いてニッケルメッキ加工によって分厚くニッケル

金属皮膜を得る事により腐食しにくく致します。

最後のメッキ槽はクロムの槽になります。

仕上げ作業として細かい粒子の研磨剤を使用し

クロムメッキがかかった表面を丁寧に磨いてそれらの残りかすを

目が細かい専用ウエスでふき取り完成品となります。

カテゴリ:ブログ

全国配送対応!

全国配送対応!