有名テクニカルチームの絶版車小物部品をユニクロ再メッキ加工

2019年07月26日

この小物部品は全てスチール製でバイク絶版車です。加工依頼頂いたお客様は絶版車を専門とする専門テクニカルチームからのお仕事です。全てユニクロメッキ加工での再メッキです。写真では一部をアップさせて頂きました。この様な小物に対するユニクロメッキ加工の場合、写真を見て頂いてお分かりになられます様に様々な形状が有り、紛失の可能性が出てきます。万が一、絶版車などの部品はそうそう簡単に手に入る物では御座いません。我々専門工場が使用する方法は、穴が開いている小物に細い針金を一つずつに通して纏める様に致します。当然、きっちり詰め過ぎるとメッキが付かない事になりますので、それを考えながら写真の様にセットします。その上で、お客様と業者との間で紛失トラブルが無い様に、お互いが写真を撮ったり部品名と数量を納品書に間違えが無い様に記入する事を致します。ユニクロメッキによる再メッキ加工の場合は部品表面に存在する錆を落とさなければいけません。これを錆落としと言います。この作業をしないでユニクロメッキ加工を施すと錆が無い箇所にはメッキがのりますが、錆が出ているか所にはメッキがのらない仕上がりに必ずなってしまいます。こうなってしまえば再メッキする意味がありません。この事を踏まえながら部品の形状や個数、先程もご説明させて頂いた錆の状態を考慮してユニクロの再メッキ加工を施します。今回ご依頼頂いた有名テクニカルチームはこの様な再メッキ加工を依頼する事に長けていますので、トラブル防止の為に部品全てを写真に撮って頂いた上で弊社にご発送して頂きました。

カテゴリ:ブログ

セドリック230フロントバンパー(凹みと歪み有)を再メッキ加工

2019年07月25日

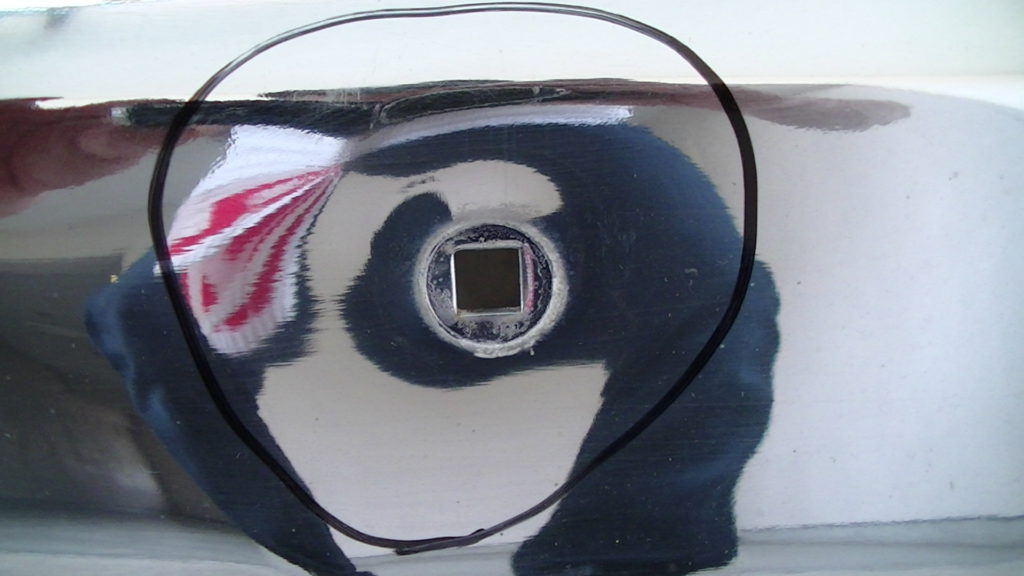

このバンパーは3代目セドリック230(1971年式)の純正メッキバンパーです。黒色のマジックでお客様が板金加工を施したいとお考えの箇所に丸で囲んでいます。結構な歪みが出ているのは恐らくぶつけてしまった痕の様な感じが致します。錆の状態を裏面から見ますと43年ほど経っているわりには、マシだと思います。きっとオーナー様の手入れが良かったのだと思います。弊社は過去に初代、2代目、3代目のセドリックバンパーに板金加工有の再メッキ加工を行わせて頂いた経験から中メッキ加工(分厚いメッキ)+叩き上げ板金及びろう漬けでお客様は満足される事と考え、この方法をご提案させて頂きました。それではこの3代目セドリックバンパーの加工方法をご説明させて頂きます。何時もながら、初めに行う作業はメッキを剥離する作業になります。厚メッキ加工で使用する剥離剤はシアンを使用致します。因みに、町のメッキ屋さんの剥離は塩酸や濃硫酸を使用します。この様な剥離剤では完全に剥離できない為に見栄えのクオリティ、錆びにくさのクオリティ及びメッキが振動によってかなりの確率で剥がれます。自宅や事務所などの机や椅子などには町のメッキ屋さんに加工依頼する事はお勧めですが、特に自動車関連のパーツにメッキ加工や再メッキ加工をお考えの場合は弊社の様な専門工場に依頼する事が望ましいです。シアン剥離で約7日強かかります。そうするとバンパー素材であるスチールが表れてきます。その時には錆もメッキと一緒に溶けてしまいます。その為に上の写真にバンパー裏面の写真を貼り付けさせて頂いておりますが、この様な所も溶ける事になる訳です。この位の錆では恐らく腐食痕による貫通穴は出ないと思いますが、バンパー裏面のコーナー部分やナンバープレート取り付け部やバンパー上部と下部にはキツイ錆が出ている場合はシアン剥離後、貫通穴が表れる事は珍しい事では御座いません。この様な場合は、お客様にご連絡をさせて頂いてから追加の板金加工に入らさせて頂きます。しかしながらお客様がその箇所の見栄えのクオリティに対して拘りを持っていらっしゃらない場合は板金加工をしないで加工させて頂く事も可能です。弊社の熟練板金職人により表面を新品の様に生地を整えてからバフ研磨作業を行います。ここまでは素材表面を出来る限り綺麗にする事に徹します。ここから先の作業がメッキ加工になります。1回目の銅メッキ加工からバフ研磨でピンホールを埋めます。2回目の銅メッキ加工で完全に生地を整えます。ニッケルメッキ加工のポイントは分厚くする事により錆びにくさと綺麗さを追求出来ます。最後にクロムメッキ加工を施して綺麗な3代目セドリックフロントバンパーの完成品になります。

カテゴリ:ブログ

経年劣化で車検が通らないリフレクターを再メッキ加工

2019年07月22日

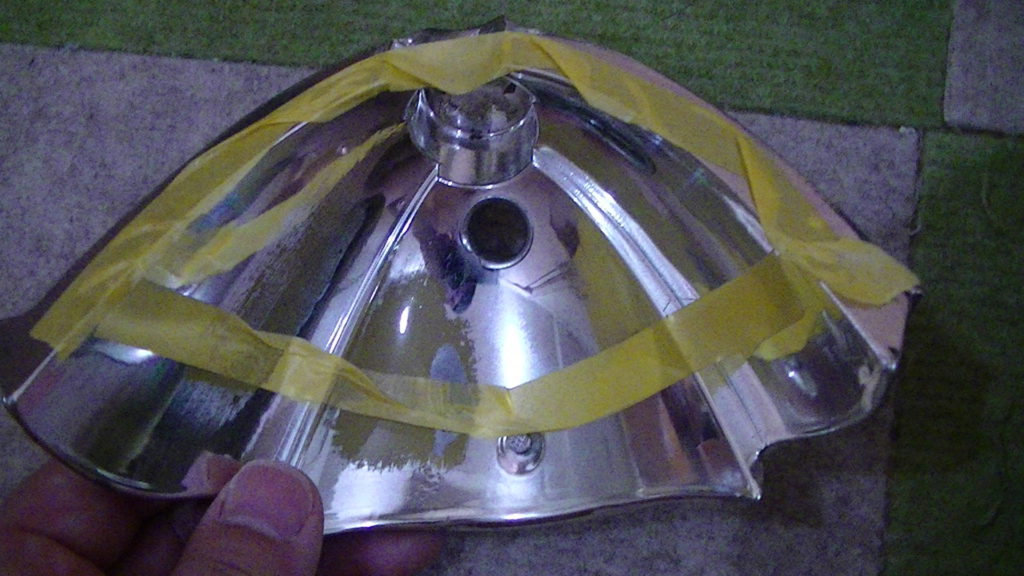

このパーツは旧車のリフレクターで、ご覧の様にメッキが剥がれて素材表面が見えてしまい車検が通らない状態の写真です。扇形のリフレクターの素材は樹脂製(ABS)でお椀型の素材はスチール製です。共にメードインイタリーと刻印が裏面にあります。このリフレクターのメッキ加工方法はアルミニウム蒸着メッキ加工です。所謂大量生産型で見栄えのクオリティが低くと長持ちしない方法です。メッキ加工方法は大きく分けて2種類あります。その一つが乾式メッキと言いメッキ槽に入れない方法を言います。弊社はこの方法では無く、見栄えのクオリティが高く、尚且つ長持ちする湿式メッキです。この加工方法は先程も述べました様にメッキ槽に漬けこみ電気をパーツに流す事によりパーツ全体にメッキがのると言う方法です。昔はメッキの技術がまだまだ発展途上でしたのでこの様な乾式メッキ加工で大量生産し低コスト重視の加工方法を世界中で行われていましたが、最近ではメッキ加工技術とメッキ液、更に弊社の上メッキ加工の様な表面補修技術を用いた加工が行われる様になりました。しかし、どちらの加工方法にもメリットとデメリットがあります。例えば、見栄えのクオリティが低く、長持ちしないが加工賃が電気メッキ加工仕上げより加工賃がお安く済むと言うメリットが乾式メッキには御座います。上の写真の様な直接目に見えない個所に使用するリフレクターに使用されるメッキ方法です。このメッキ方法で加工終了に表面を指で触れると光沢が失われます。更に指で表面を触れなくても、約6年から7年程でライトの熱に負けてメッキが上の写真の様に素材表面が見えてしまいライトの光量(カルデラ)が車検を受けれない低さになります。しかしながら、湿式メッキはメッキ加工直後の見栄えも乾式メッキに比べて比べ物にならない位見栄えのクオリティも良く、更に長持ち致します。弊社がお客様にご提供させて頂くメッキ加工はハイクオリティの電気メッキ加工仕上げです。樹脂製リフレクターの再メッキ加工でお受けできない物が御座います。それは樹脂の経年劣化具合と素材の厚み及び、剥離剤が強い為に素材が耐えれるかどうかと言う事が条件にあります。更に言えば、メーカー様の新品未使用品が手に入るので有れば、お客様にとって一番良い事になります。このリフレクターは旧車の純正部品の為にメーカー在庫が世界中を探しても無い物で有る為に再メッキ加工により車検対応できるカルデラを出さなくてはいけません。

カテゴリ:ブログ

46年前の経年劣化が酷いアルミニウム製グリルをメッキ加工

2019年07月19日

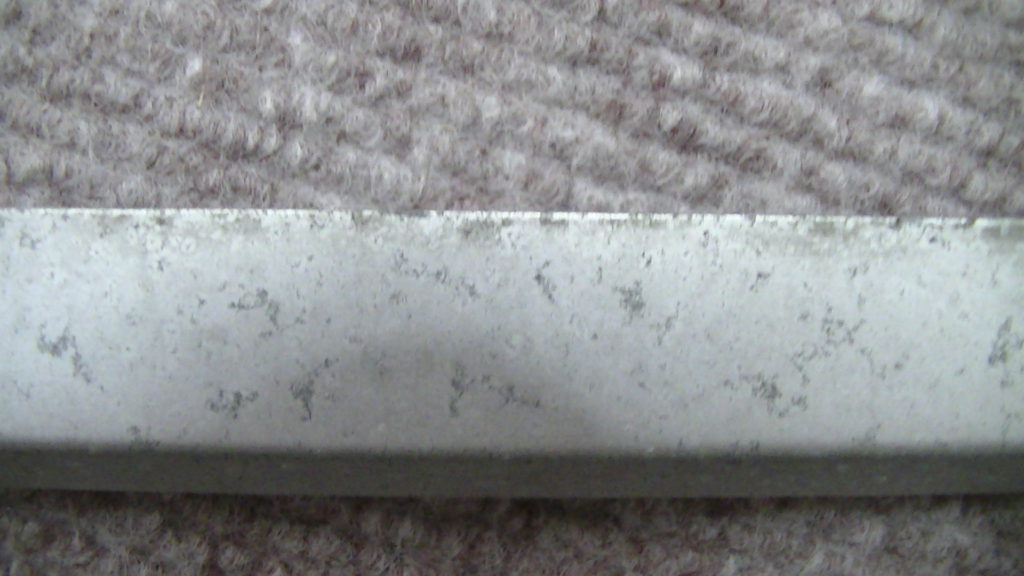

このパーツは昭和48年式のトラック用グリルで素材はアルミニウム製でご覧の様な経年劣化が酷い状態です。素材の厚みは約1ミリ強程でモールの両端を手で握り少しの力を加えるだけで曲がってしまう様な薄さです。しかも経年劣化で全体的に腐食しているので脆い状態、尚且つ各モール軽く歪んでいるのが分かります。この部品のオーナー様より綺麗な状態にしてほしいと言うご依頼を受けました。弊社でこの様な素材の状態で新品未使用品状態になる方法は歪み修正を行ってから、上メッキ加工を施すと完全に新品未使用品になります。当然、加工賃はかなりお高くはなってしまいますがこの部品が希少価値が有るのならば加工を施す価値は大きいと思います。それでは何故、この部品が歪み修正と上メッキ加工を施さなければ綺麗に仕上がらないかと言うご説明をさせて頂きます。まず初めに部品の歪みはバフ研磨作業やメッキの厚みで元の状態に戻らないので、必ず熟練職人による歪み修正を施さなければいけないと言う物理的要因になります。2つ目はスチール素材の部品の表面に経年劣化が酷い場合でもろうによる板金加工が可能である割合が高いですが、アルミニウム素材に板金加工は中々綺麗にならない事と、今回のグリルモールの様に厚みがかなり薄い場合は更にろうによる板金加工が難しくなる為に見栄えのクオリティが追求出来ない事が御座います。この様な場合には弊社の上メッキ加工により薄くアルミニウムの様に板金加工がしにくい物にはもってこいの加工方法になります。その加工方法は通常ろうによる素材にかなりの熱が掛ってしまう方法では無くて経年劣化が酷い状態の箇所に細かな粒子のアルミニウム製金属パテを使用し表面を綺麗に作り直す方法を行います。この方法のメリットは、様々な素材に対応できる他、よっぽど部品に大きな穴が開いていない限り施工後、新品未使用品になると言う事にあります。このアルミニウム製金属パテで経年劣化がした表面を表面補修してからバフで磨き、更に表面の生地を整える為にメッキ用プライマー処理を施す事によりメッキ完成後、より錆びにくくなる方法を用います。この様な作業を行う事で新品未使用品の仕上がりに錆びにくさの付加価値を付けますのでお客様に満足して頂ける様な部品に仕上がる事が出来ます。

カテゴリ:ブログ

スズキカタナ400と1100のステッププレート、シートブラケットにメッキ加工

2019年07月17日

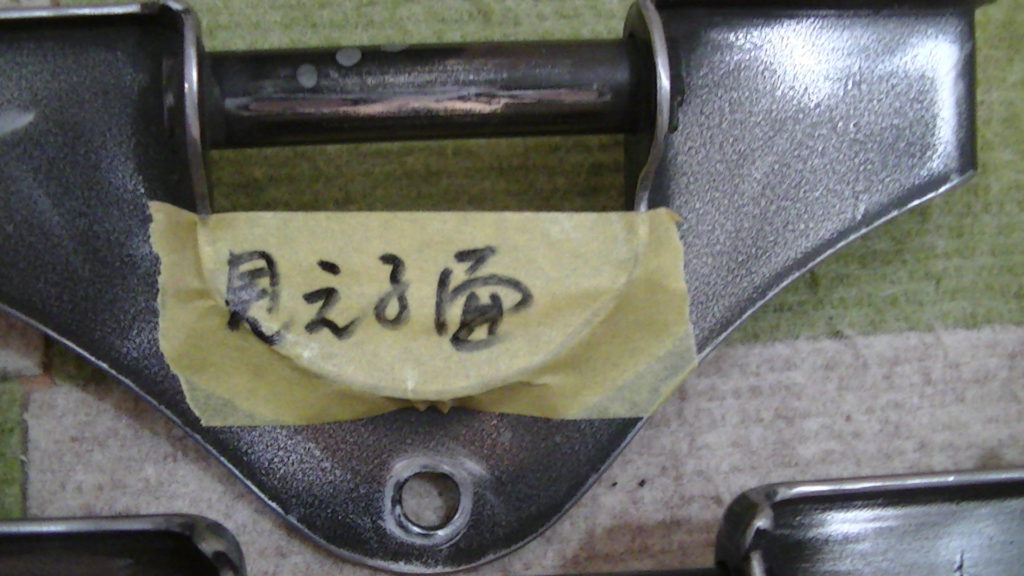

上の写真は、ステッププレート左右1994年式スズキのカタナ400の純正部品です。もう1つは1990年式カタナ1100のステッププレートシート受け前のブラケットです。素材は全パーツスチールです。スズキのカタナは1980年代頃から初代が誕生して現在も世界的に人気のバイクです。(一時期生産中止されていました。)両パーツ共にクロムメッキ加工を施してバイクに装着すると大変綺麗に見えます。今回のお客様は業者様で綺麗にしたい箇所に分かりやすく見える側と印を付けて頂いています。ボディ側は見える事が無く、加工賃もお安く済むのをお分かりになられてこの様に印を付けてくれました。剥離は部品の前面になりますが、バフ研磨作業は両面より片面の方が当然手間が半分になる事からお安くなります。もしこのブログをご覧になって弊社にメッキ加工を出されるお客様や業者様はご覧の様に印を付けて頂いてご発送される事をお勧め致します。業者様のご指定で今回は厚メッキ加工(中ランク)で加工をお受けさせて頂きました。それでは加工方法をご紹介させて頂きます。全4パーツ共に剥離致します。素材的にはカタナ400のステッププレートよりもご覧の様に1990年式のカタナ1100の素材が悪いです。元々新品でも素材の表面が悪かったのかも分かりませんが・・・・目を凝らして見てみるとスチール表面にザラザラした様な物が見え、又、加工する上での傷の様な物も確認できます。ブラケットの形状はバフが当たり難いので上メッキ加工を選択したとしてもツルっとした面にはならない事が想定されます。この様な時にはクロムの下地の銅を3度漬けすると幾分ましになる事が御座います。もう一つは鏡面ポリッシュ用ルーターで磨きこむと言う方法も御座います。しかしその様な場合は追加料金が発生致します。これらの見栄えのクオリティは各お客様のお考えによりますので弊社はお客様のご希望通りで仕上げさせて頂いております。弊社の厚メッキ加工(中ランク)で大手トラックメーカー様の純正クロムメッキバンパーと同じメッキ厚になります。この様なバイクパーツで有るならば中メッキ加工で十分な仕上がりになります。皆様も大手自動車メーカー様の純正メッキ部品を起点にお考え頂くと商談がしやすくなります。話を戻しましてバフ研磨後は銅メッキ加工を行って2度目のバフ研磨でピンホールを埋めます。そして2回目の銅メッキ加工を行いニッケルメッキ加工、そしてクロムメッキ加工を施します。

カテゴリ:ブログ

1970年代ブルーバードクーペの純正エアーダクトマスコット経年劣化樹脂に再メッキ加工

2019年07月11日

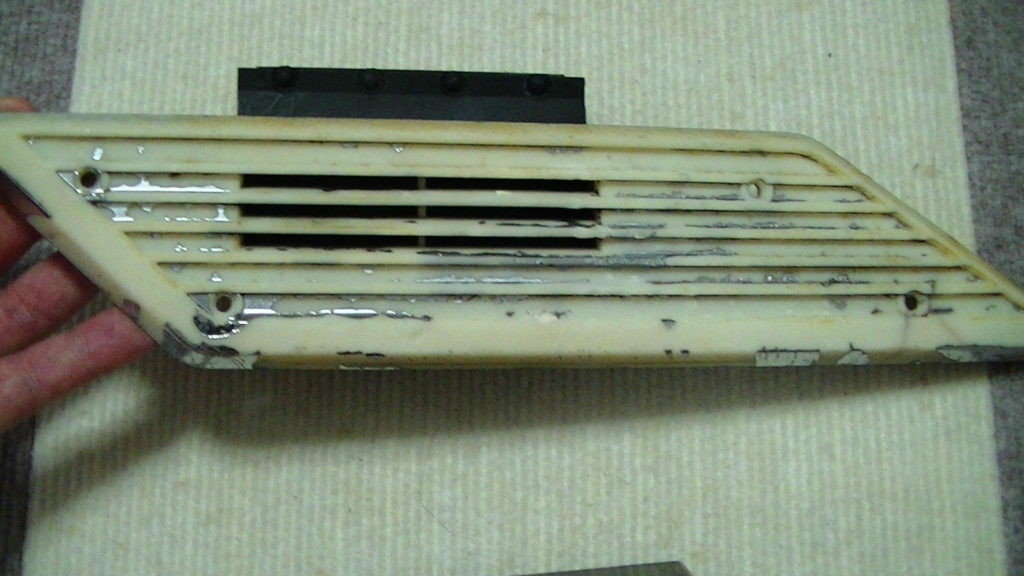

上の写真は1970年代に製造されたブルーバードクーペのドア横に装着されている純正エアーダクトダミーマスコットパーツです。ご覧の様に少しメッキが残っておりますが経年劣化から新品の様な状態とは程遠い見栄えです。約50年程年数が経っていますので当然メッキの光沢も無くなり、部分的に塗装やメッキが剥がれてしまうのは物理的に仕方が無いと思います。実はこのブルーバードクーペのエアーダクトダミー純正部品の片側だけ、お客様が良かれと考えられてブラスト(ショット)をメッキ面に当てられた為に片方だけ樹脂その物が表に出てしまっています。実は金属部品のメッキ及び樹脂製品のメッキはどちらも再メッキ加工(リクローム)する際にメッキは剥離しなければいけません。部品の表面に付着している塗装やメッキをブラスト(ショット)で剥がせたとしてもクロムメッキ加工の工程上及び見栄えのクオリティと錆びにくさのクオリティが極端に落ちてしまいます。こうなればお客様にとって何も良い事がありません。なのでお客様がメッキ加工を施したい部品に手を加えて頂かなければいけないのは、上の写真で言いますと部品裏面の樹脂ステー部分(小さなネジで留めている箇所)を分解して頂く事です。メッキ加工と関係の無い部品は外して頂いた上で弊社にご発送して頂く事が望ましいです。今回のパーツはお客様が裏面の小さなネジを頑張って外して頂きましたが、ネジと樹脂が経年劣化により一か所はねじ山部分と割れてしまい、残りの小さなネジは動かなかった様です。この様になった場合は、弊社の代理店様のレストア専門店で分解して頂く事になります。万が一分解出来なければメッキ加工が不可に残念ながらなってしまいます。それではこのブルーバード純正エアーダクトダミーの再メッキ加工の方法をご紹介させて頂きます。この部品の素材はABS製樹脂です。経年劣化によって色が黄色みを帯びてしまっていますが元はこの様な色では御座いません。ABS製樹脂は皆様もご承知の様に石油製品ですので酸やアルカリに大変弱い為に、剥離剤に弱いです。場合によれば部品が割れてしまいます。こうなっては元もこうも御座いませんので、部品の裏面を使い剥離剤で素材の反応を見ます。これに合格するとメッキ加工が可能と言う事になります。経年劣化性樹脂部品にメッキ加工や再メッキ加工をお受けさせて頂いたとしてもノークレーム扱いとなります。(新品未使用樹脂部品は大丈夫です。)経年劣化性樹脂部品を強引に剥離剤に付けると割れてしまいます。ひび割れを起こす事は珍しくありません。ひび割れの場合は弊社の上メッキ加工で加工を施すと綺麗な見栄えになります。特に旧車等の樹脂製経年劣化部品は弊社にご相談下さい。

カテゴリ:ブログ

2000年式ハーレーダビッドソンFXDL用純正ヘッドライトバイザーメッキ加工

2019年07月10日

上の写真は2000年式ハーレーダビッドソンのアルミニウムダイカスト製FXDL用ヘッドライトバイザーです。このパーツを弊社にご依頼して頂いたお客様は個人様で、ハーレーダビッドソン正規販売店やインターネット販売でパーツを探されても物が無いのでメッキ加工依頼して頂きました。似たようなパーツで正面の穴が開いていない物は有った様です。しかし元々の形状にオーナー様は拘りを持たれていて、どうしてもこの形状で綺麗な高品質のクロムメッキ加工を施している状態で装着し愛車に乗りたいと言うお気持ちです。弊社にメッキ加工の事に付いてご相談される殆どのお客様は、このオーナー様と同じ気持ちでお考えになられております。ですのでお客様のお気持ちは痛いほど分かります。量産車の多くは自動車、バイク、トラック等モーター関連の純正品在庫は国産、外国産問わず約10年ほどすると部品生産されていない事が多く部品在庫が無くなれば普通に購入する事は出来ません。この為に、愛車を長年大切に乗られているお客様が故障や事故に残念ながらおわれたりすると、現状装着されている部品をレストアするしか方法が無いのが辛いところです。それではこのパーツのメッキ加工方法をご説明させて頂きます。今回お客様が弊社のメッキランク中メッキ加工(分厚いメッキ)を指定して頂きました。まずは脱脂作業を行います。写真の一番目に黒色の部分が見えると思いますが、これはヘッドライトバイザーにボンドか何かでアルミニウムかステンレスか板を張り付けています。この板の素材を調べなくてはいけません。そうしないと加工の仕方によっては、この板が溶けて無くなったり素材自体が傷んでしまう事になりかねます。この様に素材が違う恐れのある複合素材部品をメッキ加工する場合は慎重に加工する事が望まれます。メッキ加工とは塗装の様に簡単では無く、部品の素材によって加工の仕方が違います。毎日同じ製品をメッキ加工する事は簡単ですが、弊社の様に単ロット部品も喜んで加工をお受けさせて頂く業者は、失敗が無い様に慎重に作業をします。失敗して希少価値の高い部品や製造されていない部品等、素材と違った工程で溶けて無くなってしまったり、部品に薬品によるダメージを負わせてしまったら取り返しがつきません。このブログをご覧になられている業者様や個人様の中には専門業者様では無いところに依頼されてとんでもない状態で納品された事が有る悪い思い出が有る方は少なくないと思います。弊社はこの様な事が無い様に徹底的に素材と部品の状態を調べてからお客様にメッキ加工のご商談をさせて頂いております。

カテゴリ:ブログ

1969年式ホンダCB750Fоurのリアフェンダーを板金後に再メッキ加工

2019年07月09日

このパーツはホンダCB750Fоurのリアフェンダーです。これが製造されたのは1969年式ですので50年前に出来た物になります。上の写真をご覧になりますと、このバイクをご存じの方はお気付きなられたと思いますが、ナンバープレートの取り付け穴周辺に大きな凹み部分とフェンダー上部の左右に純正では無い大きな2つの穴、フェンダー下部先端に1ミリ程度に割れている痕、表面に小さなえくぼ痕が有る状態。今回ご依頼して頂いたお客様はバイク屋さんです。このバイク屋さんもインターネット販売や様々な方法で程度が良いCB750Fоurのリアフェンダーをお探しになられた様なのですが、希少価値が高く中々手に入らない。それで弊社に上記で述べた板金加工したい箇所と再メッキ加工をご依頼して頂きました。このフェンダー自体はスチール製で出来ていますが50年経っているのに経年劣化による錆や腐食痕はあまり見当たりません。恐らくこのバイクを大切にオーナー様が手入れされていた事が分かります。ですのでシアンによるメッキ剥離後、フェンダーには腐食痕は表れないかも分かりません。この事はご依頼主様にとって大変良い事です。その理由はずばり加工賃が安く済む事にあり、見栄えのクオリティも上がります。それでは、この1969年式ホンダCB750Fоurのリアフェンダー板金加工及び再メッキ加工の工程をご紹介させて頂きます。剥離後にスチールフェンダー表面にご依頼主様より指定して頂いた板金加工を要する以外の箇所にえくぼ痕や腐食痕が見当たらないかをチェック致します。この時にご依頼主様が板金加工指定されたいない個所に不具合箇所が有れば、直ちに弊社営業からお客様にご報告をさせて頂いております。その時にお客様が追加で板金加工をされる様でしたら、その事を板金職人に伝え指定個所も含めて板金加工を施します。弊社の板金技術は旧車を専門に扱う老舗のレストア専門店様もビックリされる様な綺麗な仕上がりが出来る熟練職人が作業しております。(過去の弊社のブログを参照して頂ければお分かりになられます。)まるで板金加工を施した個所が全く見当たらない様な仕上がりです。しかしながらパーツの表面が経年劣化によって腐食痕が全体に出てしまっている様な場合は弊社の上メッキ加工をお勧めさせて頂いております。話を戻しまして熟練板金職人による加工完成後、バフ職人が元々素材に有るピンホールや板金された個所等をならして鏡の様に磨きこんでいきます。そうする事でメッキ完成後の見栄えのクオリティが増します。(因みに弊社はバフ研磨加工で420番手まで磨き込み致しますので、この時点で顔を近ずけると顔が綺麗に写ります。)その後、フェンダーに銅メッキを施して2回目のバフ研磨作業です。この2回目のバフ研磨の意味は、銅メッキがバフ磨きにより削れ、その銅の粉がスチール表面に残っているピンホールや板金個所とその横の溝に入り込む意味があります。続いて2回目の銅メッキ加工、ニッケルメッキを分厚くし、クロムメッキ加工致します。仕上げに細かい粒子の磨き粉で完成品の表面を丁寧に磨いて終了となります。この様に丁寧な作業を施す事によりお客様がビックリして頂くような仕上がりになります。

カテゴリ:ブログ

S37年式クラウン2RS31バンパーを再メッキ加工

2019年07月07日

この写真のパーツは昭和37年式クラウン2RS31(観音開き型)純正フロント、リアバンパーです。長さは共に1850ミリでスチールの厚みが他の旧車より分厚く頑丈に出来ている独特なバンパーです。弊社では過去に4台再メッキ加工した経験が御座います。3年ほど前にトヨタ本社等、各販売店様で所有するこのクラウン2RS31純正メッキパーツや内装、外装をレストアして現在、販売店のショールームに展示しています。かなり希少価値の高い自動車で有る事に間違いは御座いません。今回のご依頼主様は自動車工場様で、オーナー様は個人様です。写真をご覧の様にフロントバンパー、リアバンパー共に経年劣化による腐食痕や錆、光沢が無い状態ですが、57年前の物にしては大変に保管状態が良かった事が想定されます。先程の言いました様に弊社が過去に観音開き型クラウンを再メッキ加工したバンパーはもっと経年劣化や錆が酷く、物によればバンパーに歪みが生じている事さえ御座いました。当然、これらの過去再メッキ加工をさせて頂いた観音開き型専用バンパーも綺麗に仕上げさせて頂きました。弊社のメッキ加工や再メッキ加工にはお客様のご要望で3ランクに分けさせて頂いた上メッキ加工、中メッキ加工、下メッキ加工の中から選択して頂く様になっております。なぜこの様にランクで分けているのかと言いますと、お客様お一人、お一人で再メッキ加工後の綺麗さや光沢感、錆びにくさ、所謂腐食しにくい、板金加工が必要か等、様々な考え方をお持ちです。この様々なお考えにお答え出来る様に弊社で各ランク分けする事によりお客様がお考えになる再メッキ加工やメッキ加工をご提供出来る様にさせて頂きました。過去の実績に於いて沢山のお客様が弊社のリピーター様になられているのが証と言えます。それでは、今回のお客様は弊社のどのランクをご希望されているかと言えば上メッキ加工になります。この加工方法はシアンによりメッキ(銅、ニッケル、クロム)そして錆を溶かしてスチールその物に致します。この剥離後の素材に現れる腐食痕やピンホール少々の金属のえくぼ痕や傷をアルミニウム製金属パテとプライマー処理で表面補修を行い、そのプライマー表面に通電効果を出し銅メッキ加工、バフ磨きによるピンホール埋め、再度銅メッキ加工、ニッケルメッキ加工、クロムメッキ加工と言う熟練職人が凄く手間を掛けて行う画期的な技法で行います。この技法は何処の工場でも出来る技法では御座いません。自動車やバイク、トラックの再メッキ加工はこの技法が一番綺麗で、光沢が有り、尚且つ腐食しにくいと言うメリットが御座います。

カテゴリ:ブログ

全国配送対応!

全国配送対応!