旧車バンパーを再メッキ加工するのに剥離後バフ研磨途中でスチール表面に腐食痕が見つかった場合

2018年09月30日

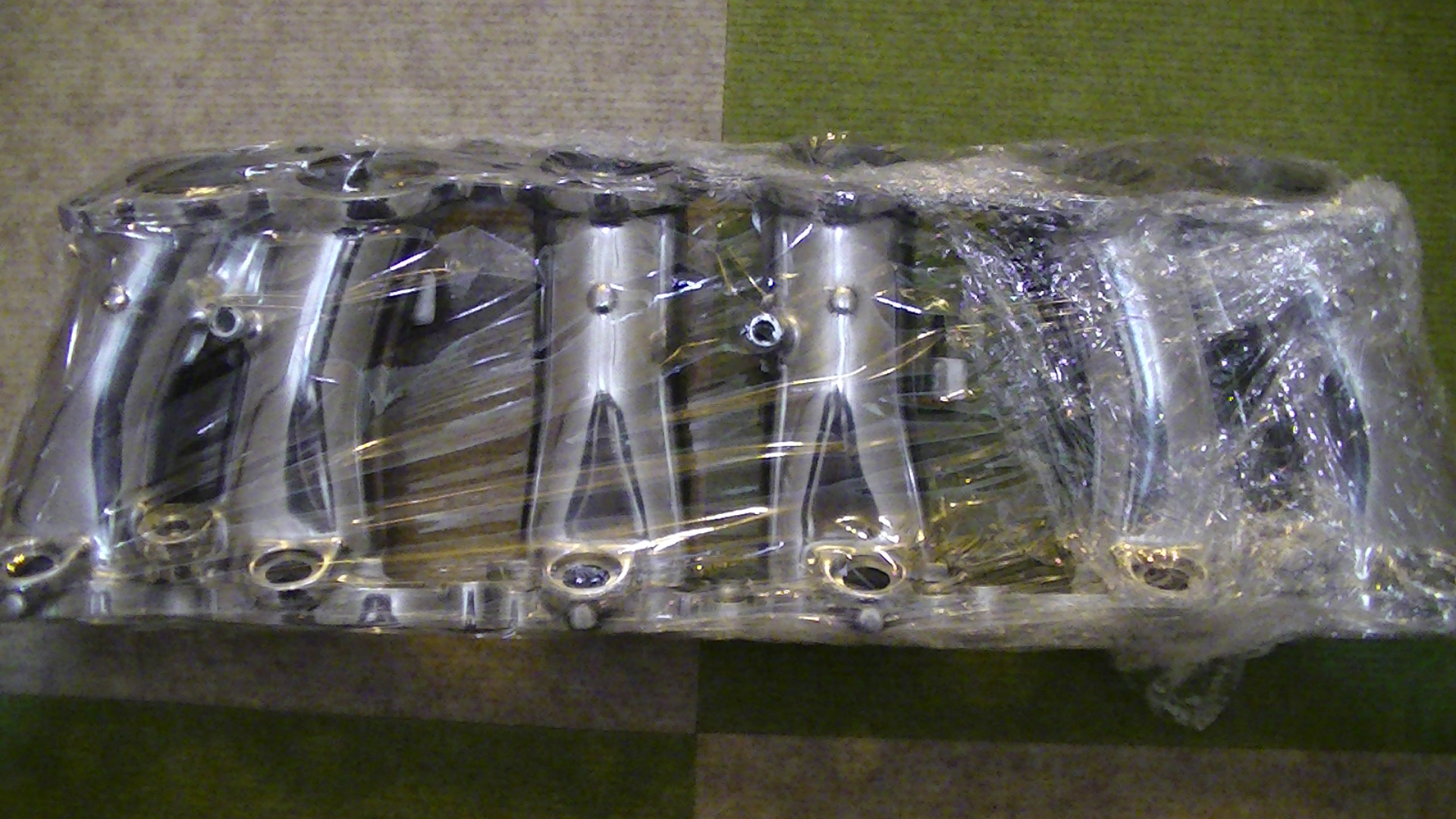

今回のお話は旧車バンパー表面に

隠れている腐食痕のお話をさせて頂きます。

上に写真は過去に旧車のバンパーをメッキ剥離し

バフ研磨しても腐食痕が消えそうにない時に

この旧車バンパーのオーナー様に板金加工を

されるかどうかのご説明をさせて頂く為に

写真を撮った時の写真になります。

小さな腐食痕が皆様にも見えるかと思います。

この位の腐食痕でも板金加工や表面補修を

行わないでメッキ加工致しますとメッキ表面に

この腐食痕がしったりと出てしまいます。

この写真のバフ研磨作業の番手は240番手です。

スチール表面に生地を傷めないで作業するのには

120番手の荒目を使用すると

メッキ加工完成後にバフ痕が残ってしまうので

バンパー表面の生地が腐食痕で酷くても

絶対に使用してはいけません。

この時のお客様は当社のメッキランク

中メッキ加工(メッキが分厚い)を

ご希望でしたのでバフは420番手

仕上げで完成となります。

例えて言うのなら顔が映るレベルです。

420番手で分厚いメッキ加工を行うと

ばっちりになります。

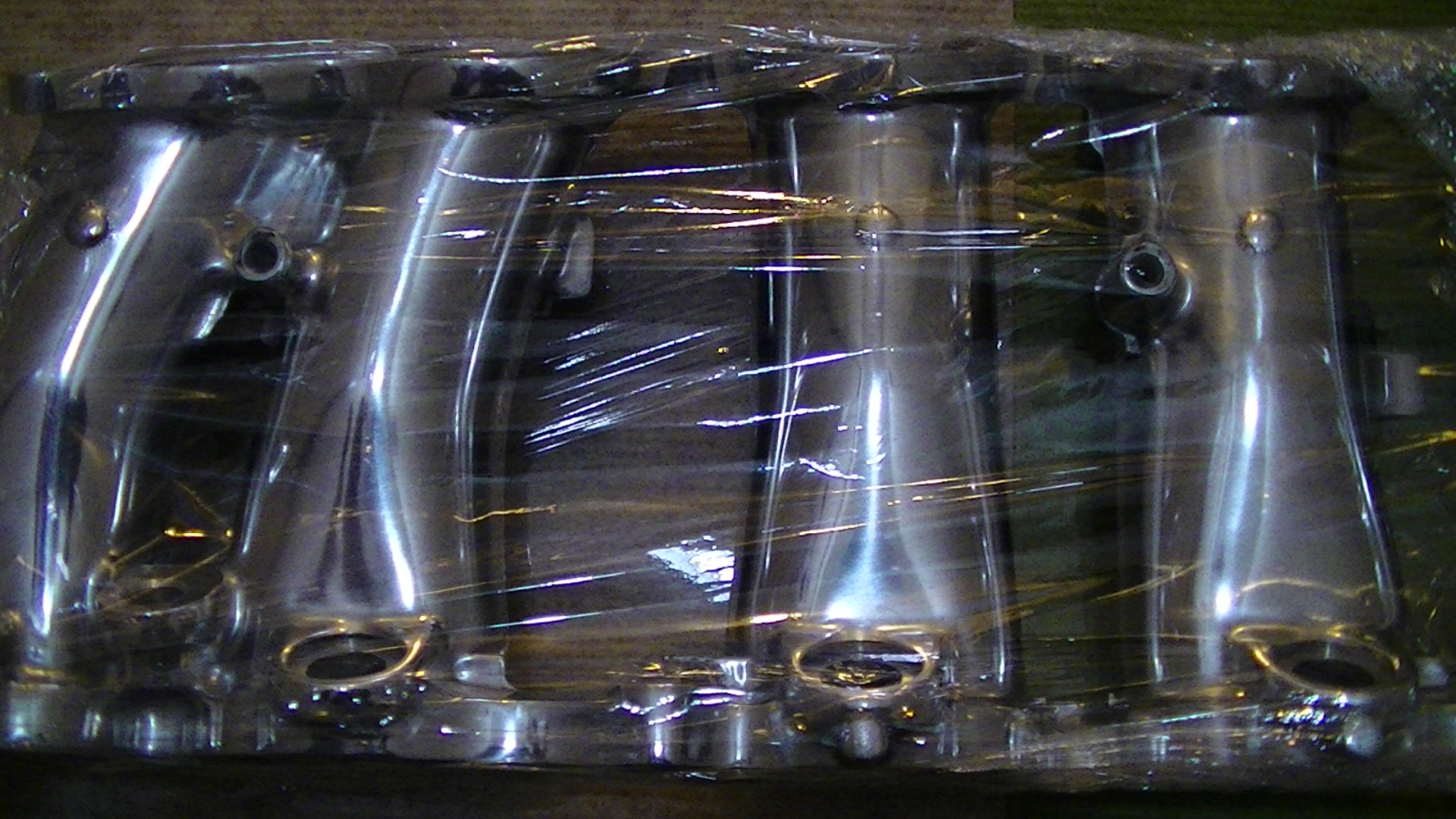

但し、上の写真に映っている腐食痕は

表面補修をしなければメッキ面に出てしまいますので

お客様にご連絡させて頂いた上で

板金加工をさせて頂きました。

特に黒色の枠部分に有る腐食痕は完全に

真正面ですのでお客様の予算が許されるのなら

板金加工はされた方が良いです。

バンパー下部に腐食痕が映っている部分は

真正面から見にくい箇所に有るので

板金加工されないのも良いかも分かりません。

あくまでもお客様のクオリティに対する

お考え重視で施工させて頂いております。

お客様によってはご予算の都合上

腐食痕全て板金加工や当社のメッキランクの

上メッキ加工で使用する表面補修を

ご希望できないお客様もいてらっしゃいます。

旧車をこよなく愛されているお客様に

出来るだけ再メッキ加工(リクローム)を施し

今、装着されているクロムメッキバンパーや

腐食痕や錆が出ているクロムメッキ部品に

手軽とは言えませんが少しでもお客様の

ご予算で加工できる様にと当社は考えております。

当然では御座いますが再メッキ加工(リクローム)と言う

作業は手間を部品に掛ければ掛ける程に

見栄えのクオリティと錆びにくさのクオリティが得る事が出来ます。

この事は紛れもない現実ですので

以上の事を踏まえてメッキ加工や再メッキ加工

(リクローム)に対するお客様の

クオリティに対するお考えを

当社でご依頼される場合には

上メッキ加工、中メッキ加工、下メッキ加工の

ご説明をしっかりと聞いて頂いた上で

お客様ご自身でメッキランクをご選択して下さい。

カテゴリ:ブログ

全国配送対応!

全国配送対応!