20数年前のロールスロイスのホイルキャップ用鍵キャップをメッキ加工

2019年05月30日

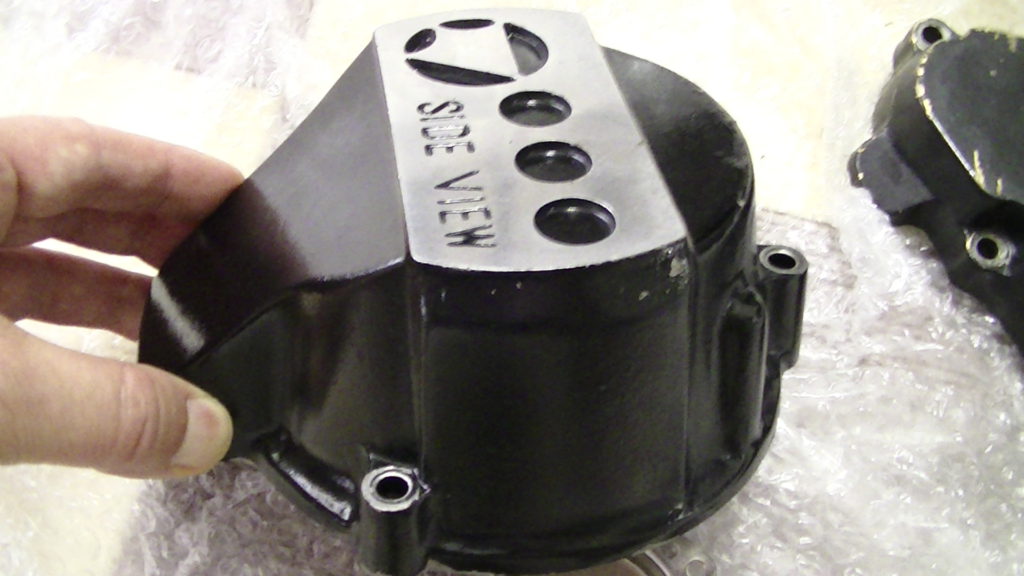

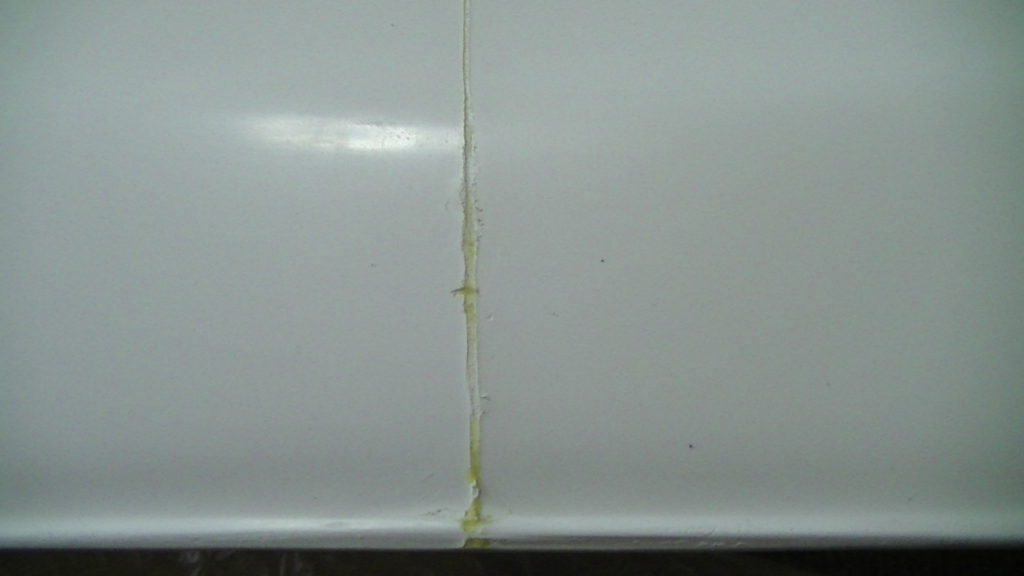

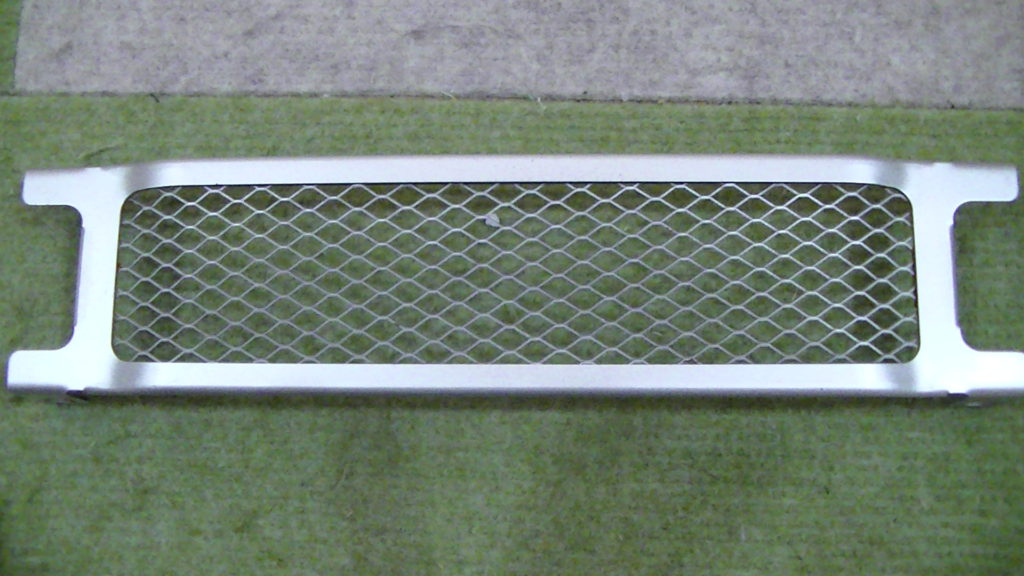

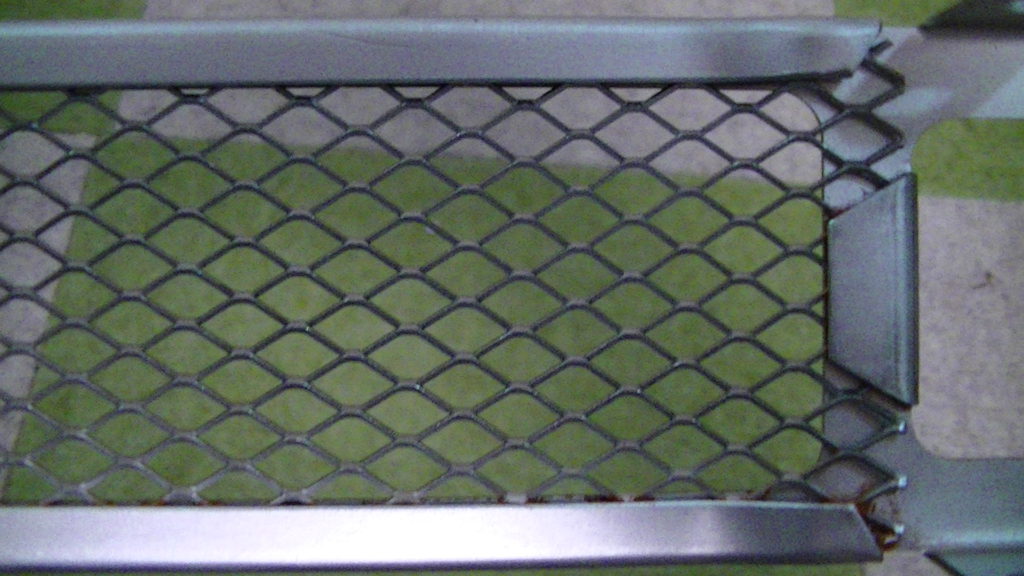

上の写真は20数年前のロールスロイス純正ホイルキャップに盗難防止用の鍵が装着されています。その鍵を隠す樹脂製キャップです。お客様がこのホイルを脱着された時に専用の脱着金具を使用せずに開けてしまってご覧の様な傷が付いてしまったと言う物です。この年代の替えの純正キャップがロールスロイス様には無いので、当社に傷が付いたこの部品を再利用し元通りにして欲しいと言うご依頼です。元々この部品にはねずみ色の純正塗装が施されていた様です。合成樹脂を使用しており表面にはザラザラしたシボがあった様です。今回のお客様は20数年前にロールスロイス正規代理店のコーンズ様で新車購入された時に純正塗装されていたこの鍵専用キャップにクロムメッキ加工を施したオリジナルクロムメッキパーツです。それではこの傷付メッキ部品を新品時の様に加工を施す方法をご紹介させて頂きます。方法としては3種類あります。まず一つ目は当社のメッキランク上メッキ加工です。この方法はメッキや塗料を剥離した後に表面補修と言う技術を使い傷を無くした上で最高品質のクロムメッキ加工を施す方法です。2つ目はスパッタリング加工、所謂真空を使用しクロムを部品に叩きつける方法です。3つ目はこの部品を3Dスキャンした上でパソコン上で傷を修正しプリンターする方法です。どの方法もメリットとデメリットが存在します。上メッキのメリットは新品以上の見栄えで経年劣化しにくい事にあります。デメリットは部品の肉厚が増す事で取り付けの際にクリアランス調整が必要な場合が御座います。加工賃もお高くなります。スパッタリングのメリットは肉厚が薄くクリアランス調整は必要ないと言う事です。加工賃は上メッキ加工よりお安くなります。デメリットは表面に存在する傷は消えにくいと言う事と強度は上メッキよりも悪いと言う点です。3Dスキャンとプリンター製作のメリットはパソコン上で傷を元の状態に戻す事が加工である為に、上メッキ加工、スパッタリングが加工不可で有った場合の最後の砦となります。デメリットはこの3種類の中で加工賃が一番高い事にあります。今回のお客様は上メッキ加工をご希望されております。

カテゴリ:ブログ

全国配送対応!

全国配送対応!