車パーツメッキ加工で旧車330型セドリックバンパーに歪みと錆が有る状態で綺麗に仕上げる 広島県の業者様

2018年10月30日

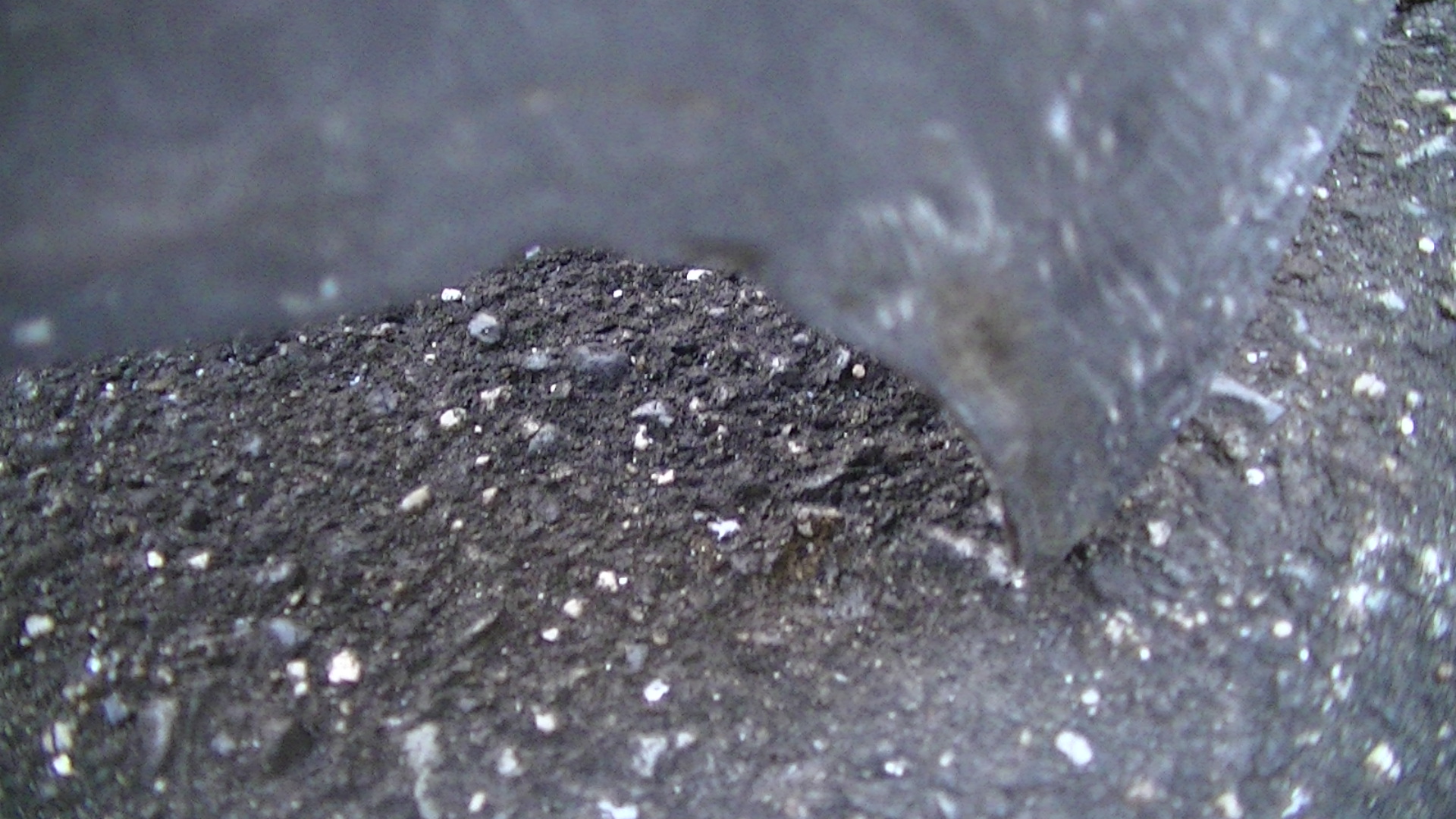

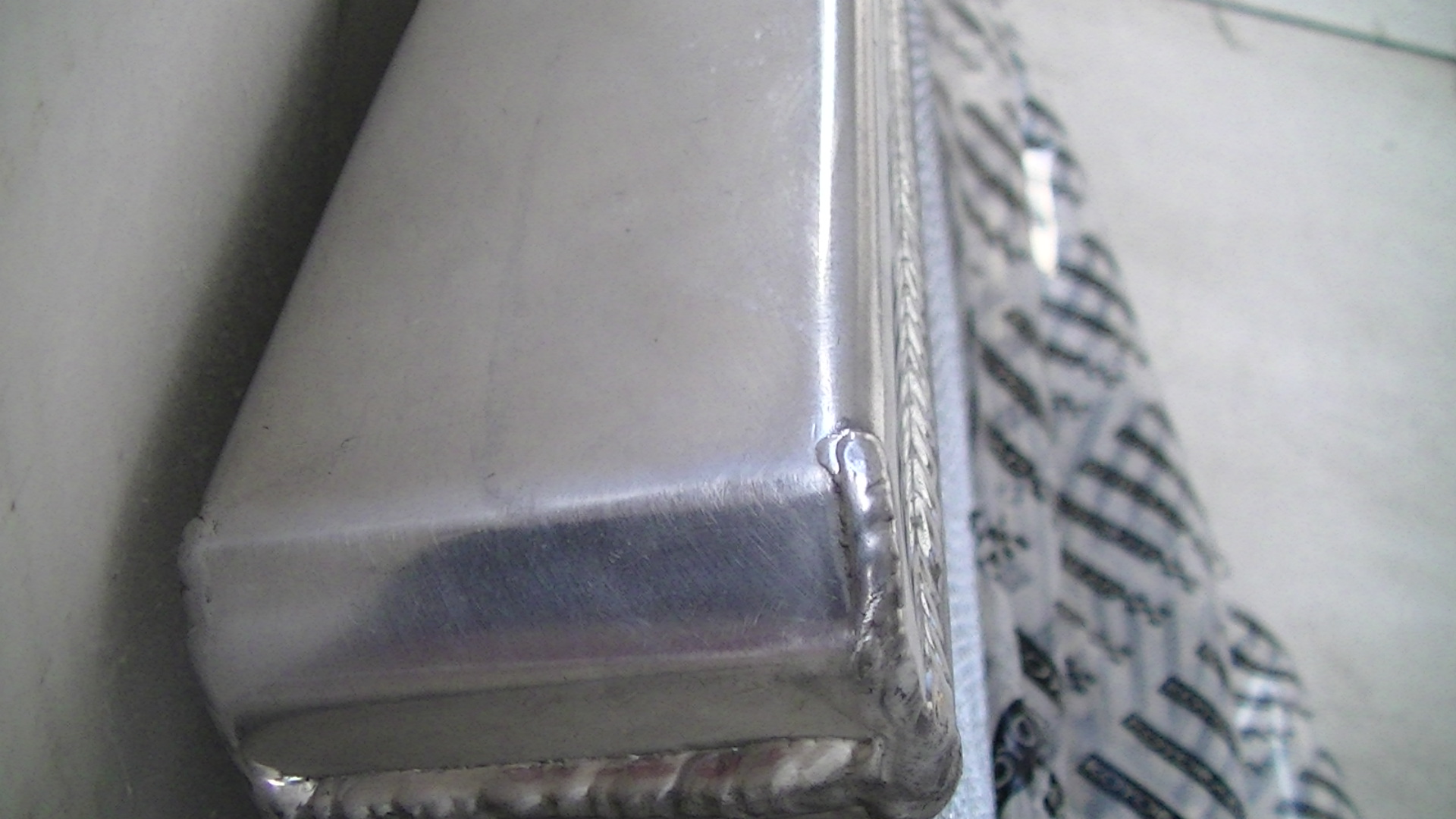

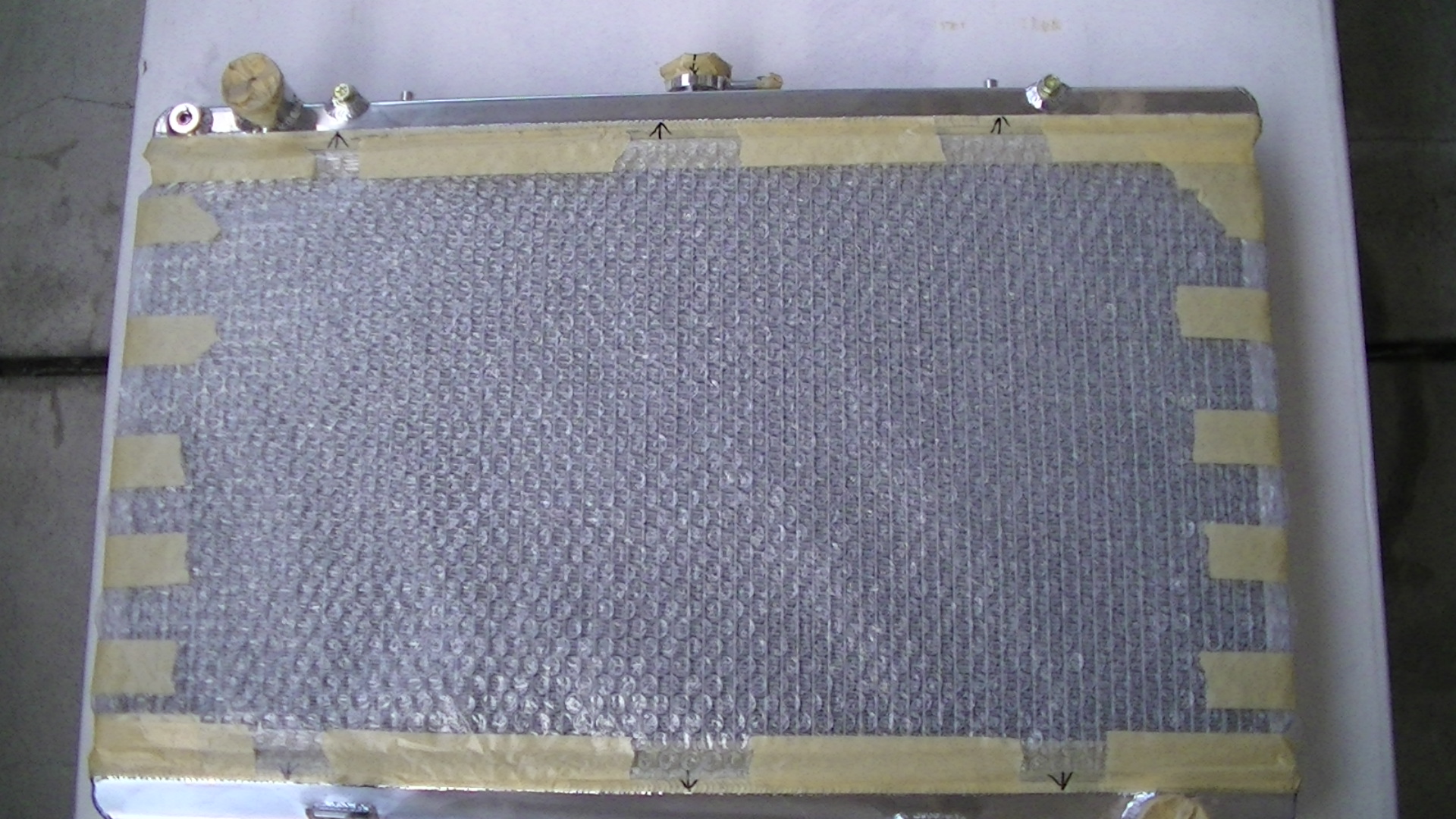

上の写真は日産セドリック330型の

純正クロムメッキ製バンパーです。

年式は1976年前後で

42年前のバンパーになります。

このバンパーの特徴はハコスカやケンメリ

ジャパンのバンパーと違い縦長のタイプです。

42年前のスチール製バンパーとしては

腐食はマシな方だと感じますが

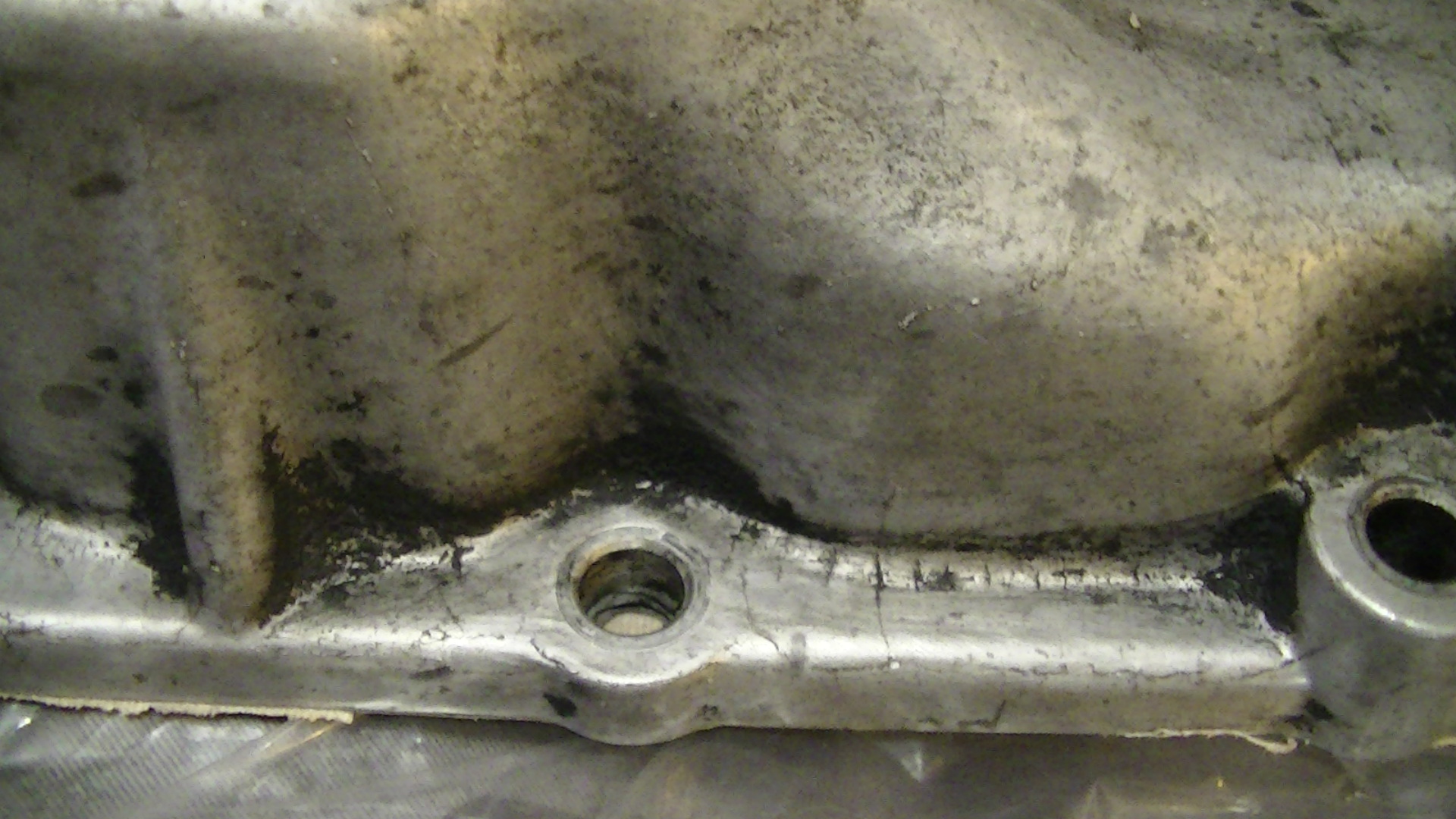

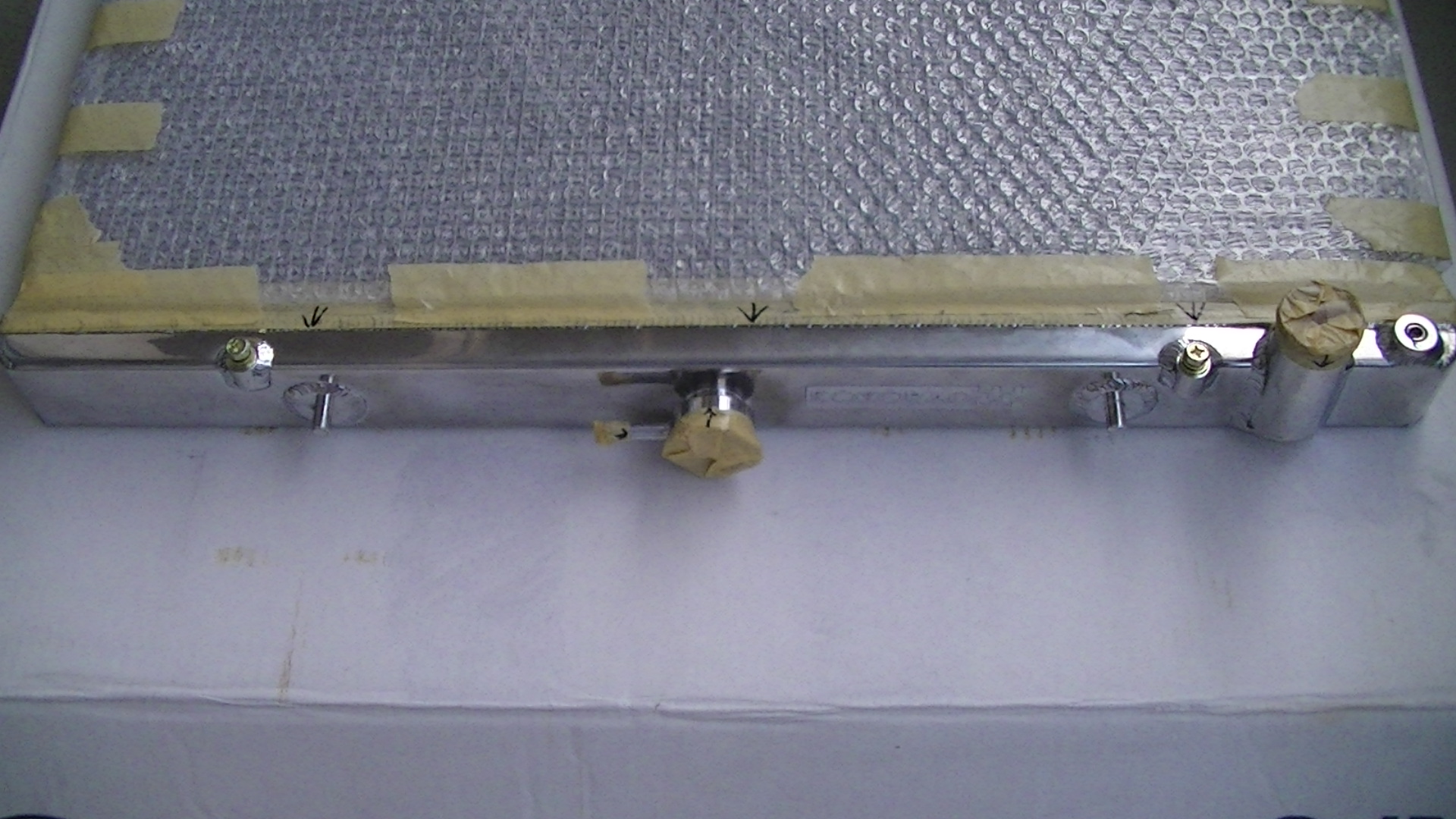

前後バンパー共に下部の箇所に

当たった様な歪みにハンマーと

ペンチの様な物で直した痕が御座います。

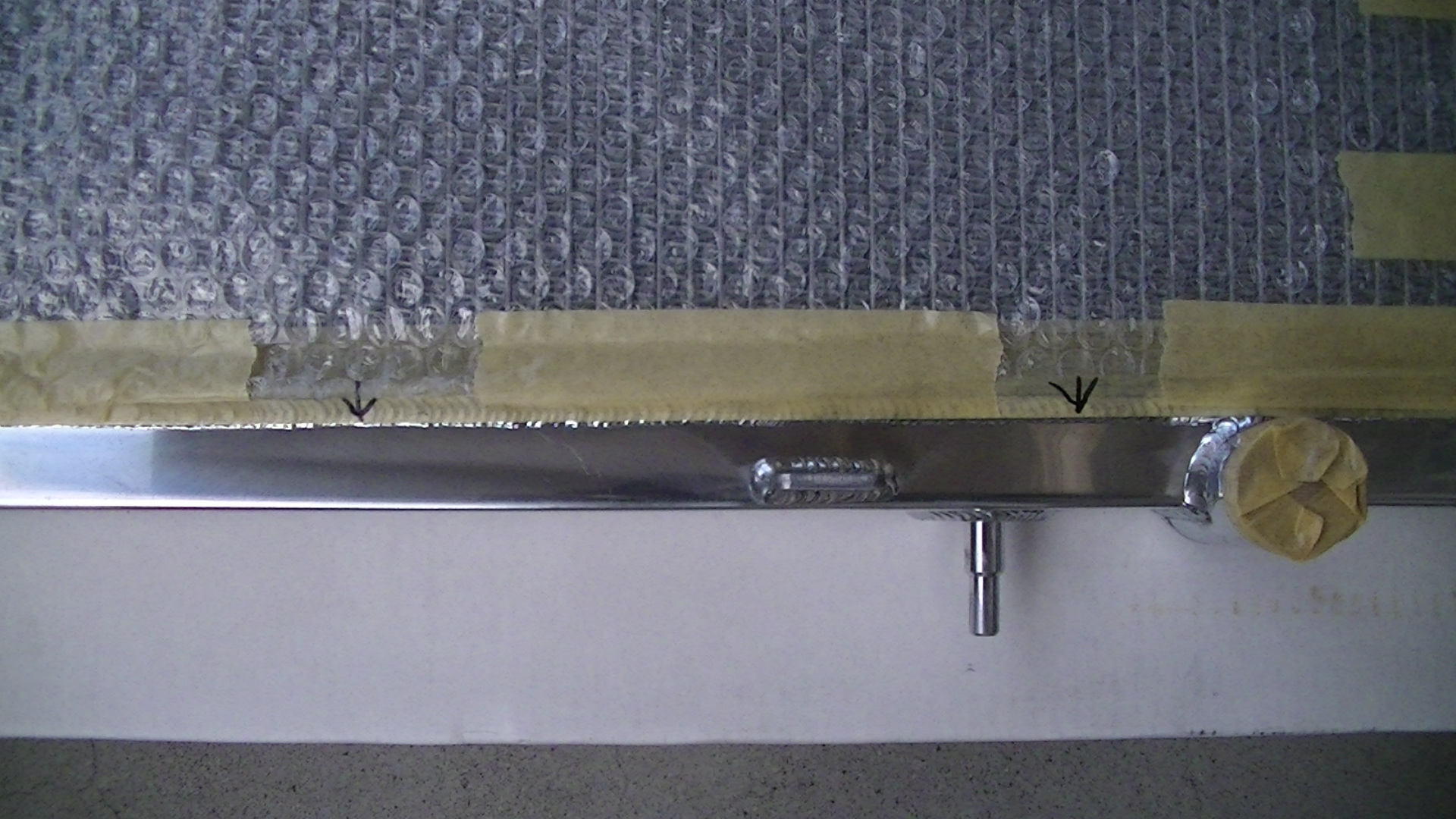

写真の中にその部分を表面と

裏面をアップさせて頂いております。

細かく言うと傷は御座いますが

バフ研磨作業で小傷は消える程度です。

初めての業者様ですが事前にお電話で

ご相談下さいましたので

スムーズに検品させて頂きました。

業者様とこのセドリックのオーナー様より

全て当社のお任せと言うご希望ですので

業者様には当社のメッキランク中メッキ加工

(分厚いメッキ)仕上げ+板金加工を施す

お話をさせて頂きました。

バンパーの腐食が酷く板金加工も出来ない状態ならば

当社のメッキランク上メッキ加工

(最高級モーターショー用クロムメッキ)で

加工しなければ綺麗なバンパーに戻る事は

御座いませんが・・・

今回のバンパーの生地は

経年劣化しているとは言えまだ寿命が

来ている訳では御座いませんし

今までの経験上

板金加工で修復出来るレベルですので

中ランクで充分だと判断させて頂きました。

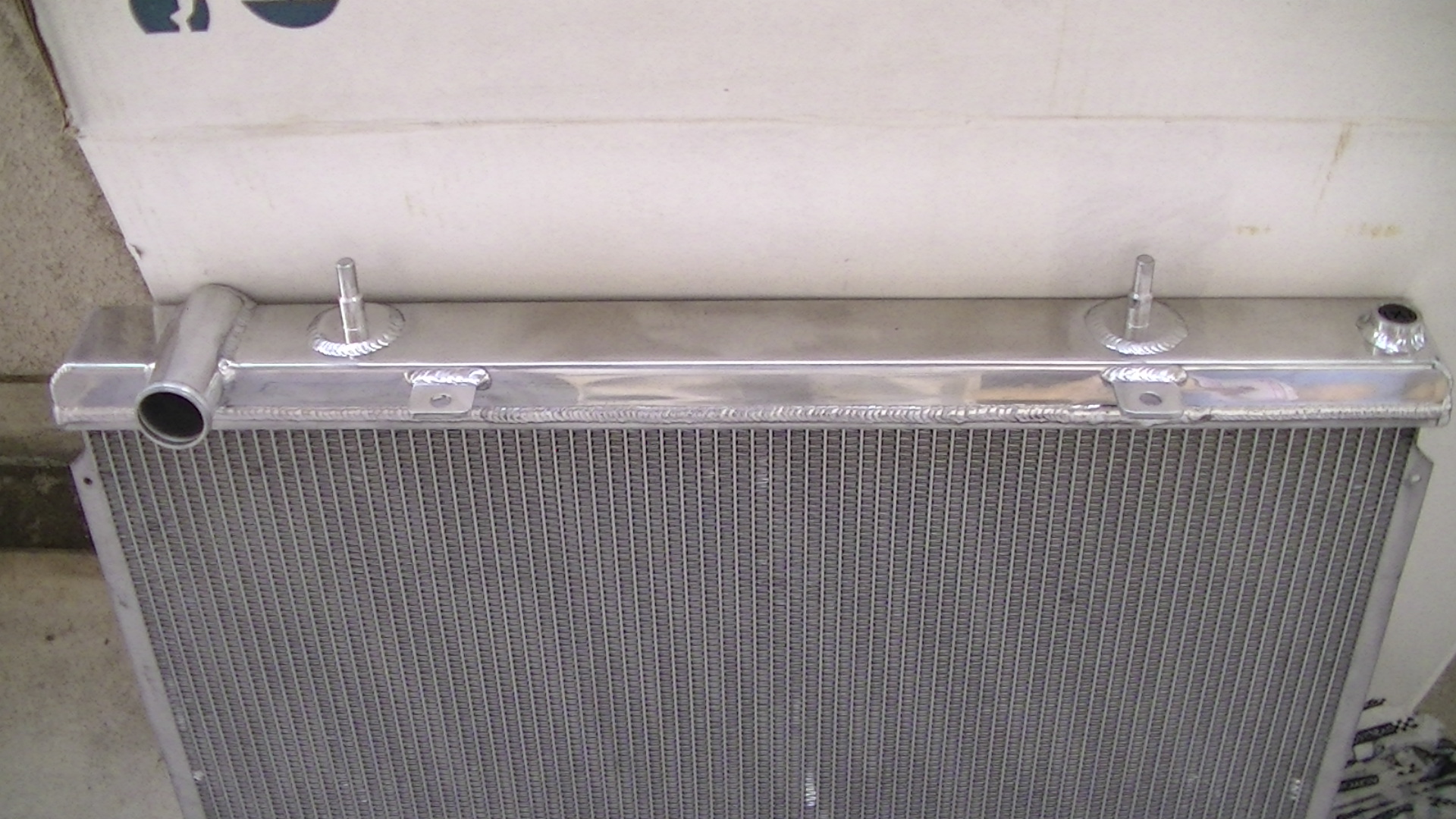

それでは今回の日産セドリック330型

42年前のフロント、リアバンパーの

再メッキ加工(リクローム)+板金加工の

施工方法を業者様と個人様に

分かりやすくご説明をさせて頂きます。

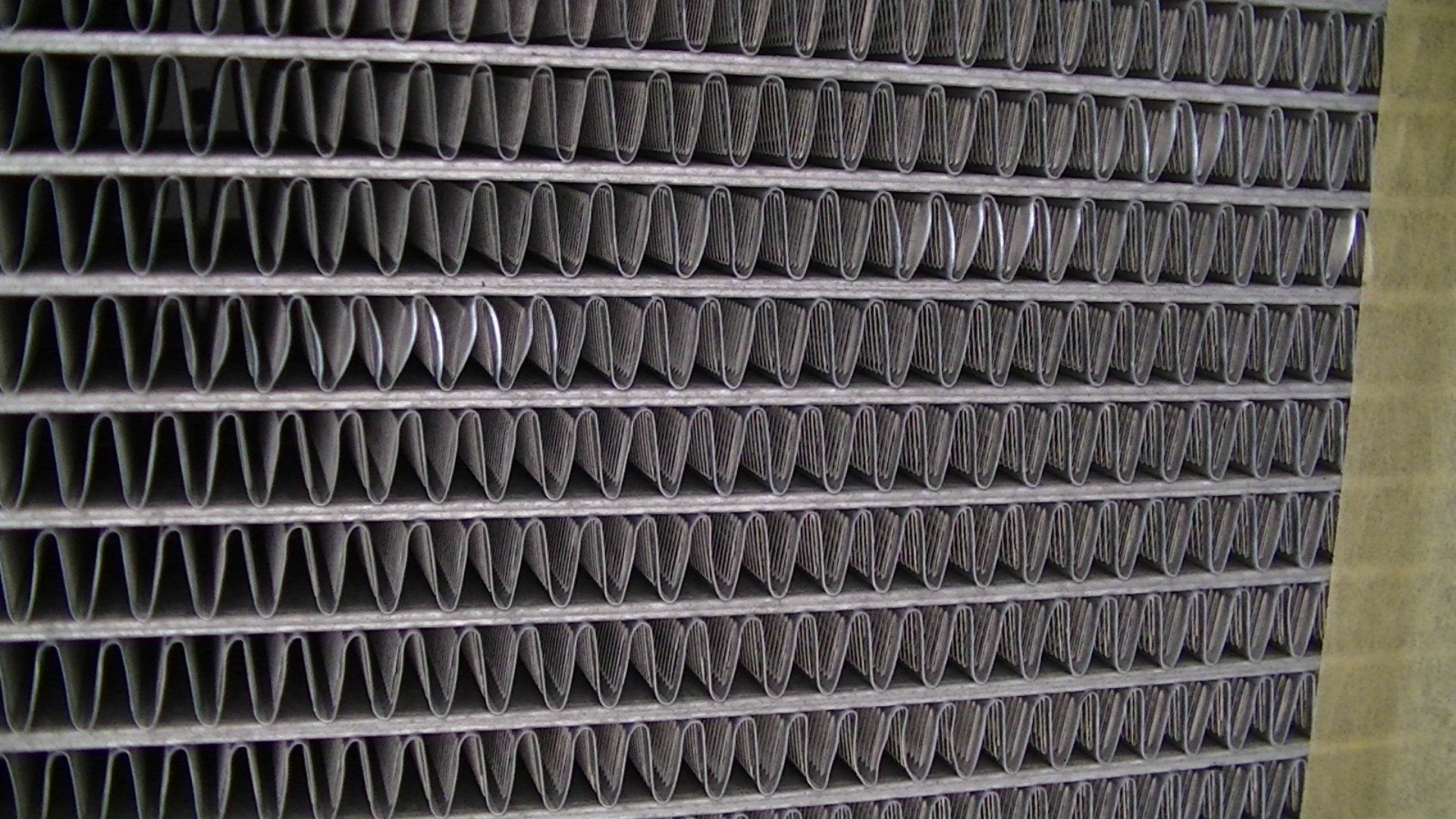

今回のバンパーはご覧の様にバンパー下部に

歪が有る事からシアンによる剥離作業で

メッキと錆を溶かした後にバンパー表面を

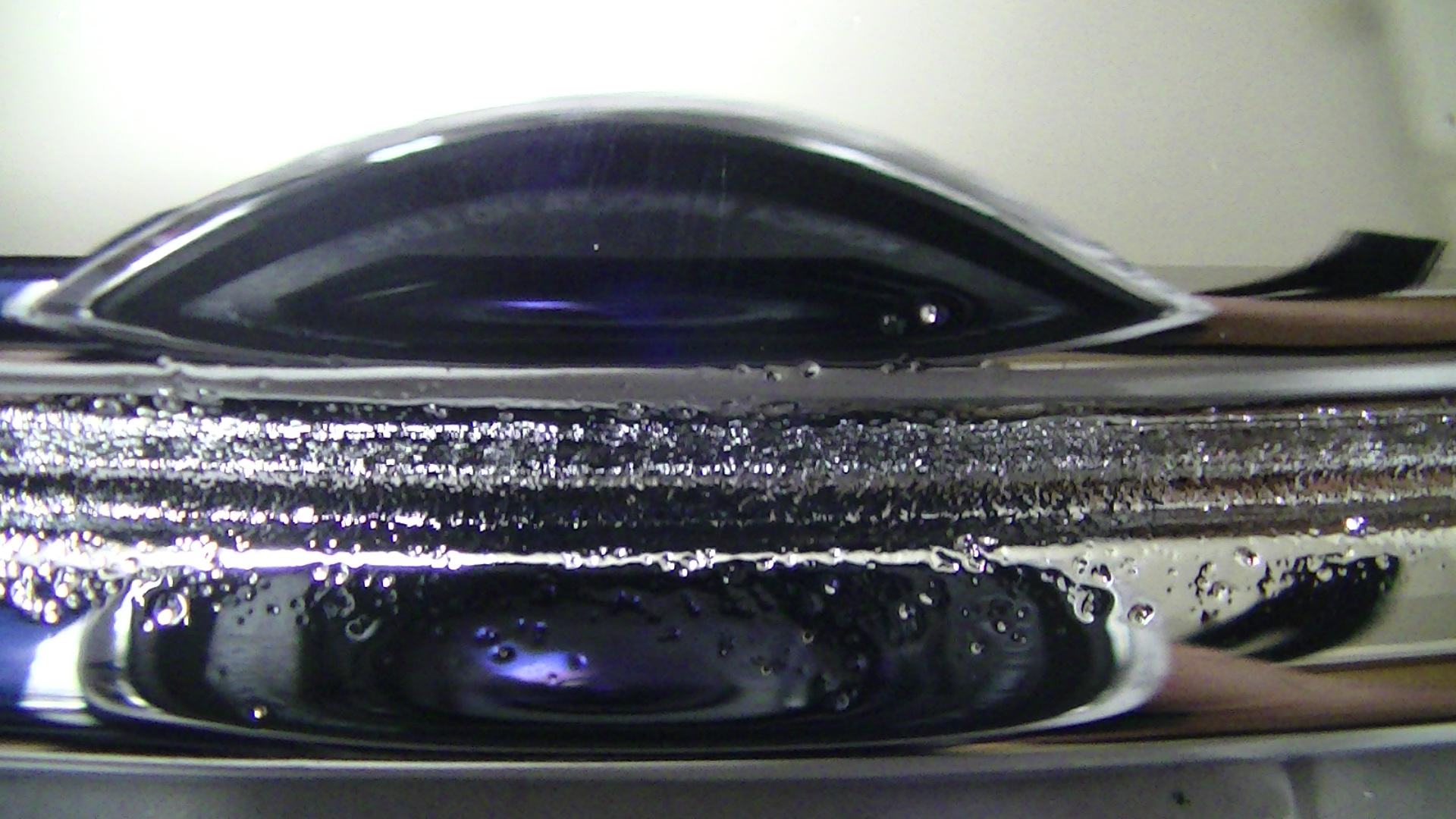

バフ研磨し板金加工させて頂きます。

当社のバフ研磨作業最終番手は420番手になります。

顔がしっかり写り込むレベルの仕上がりです。

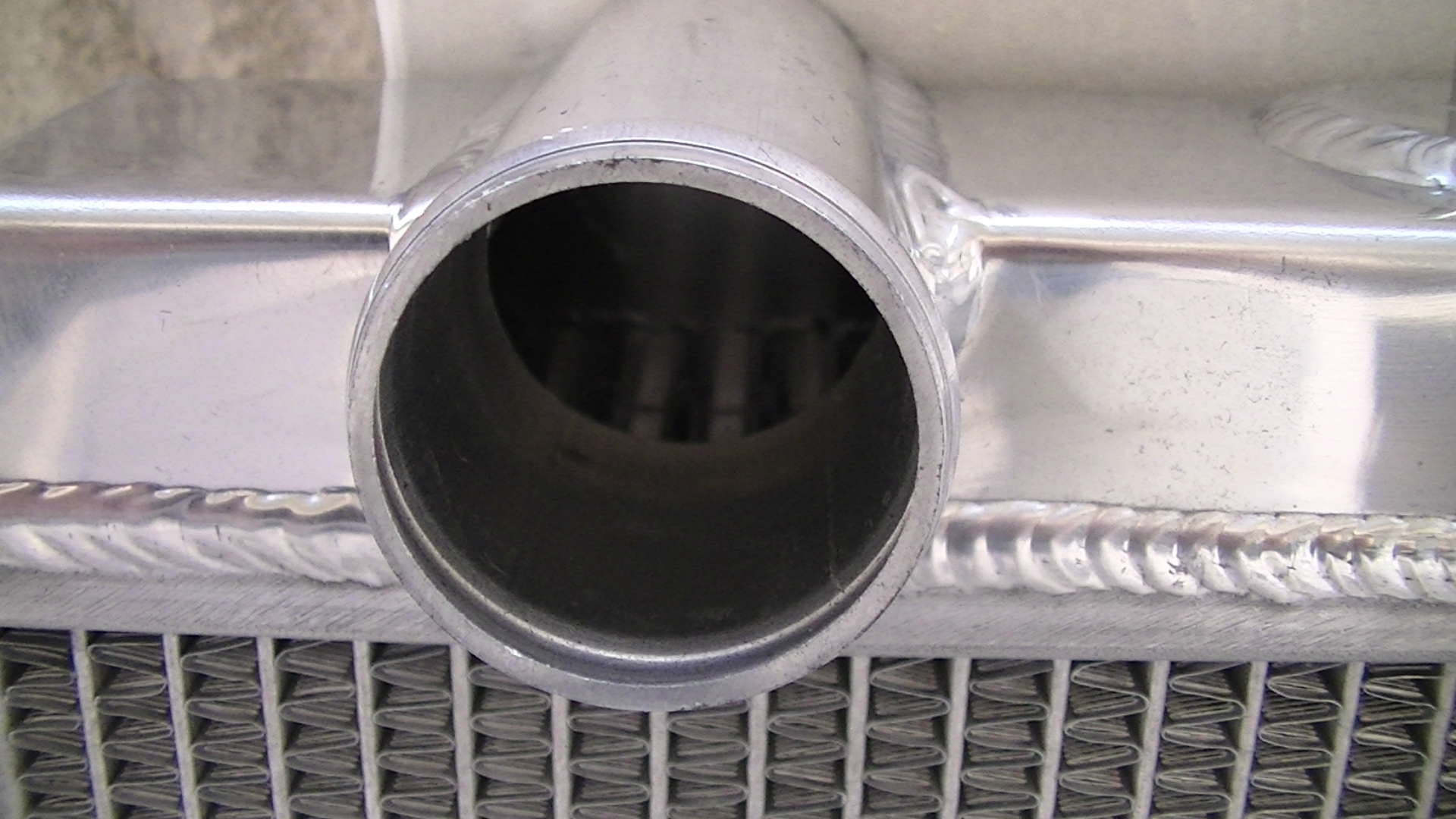

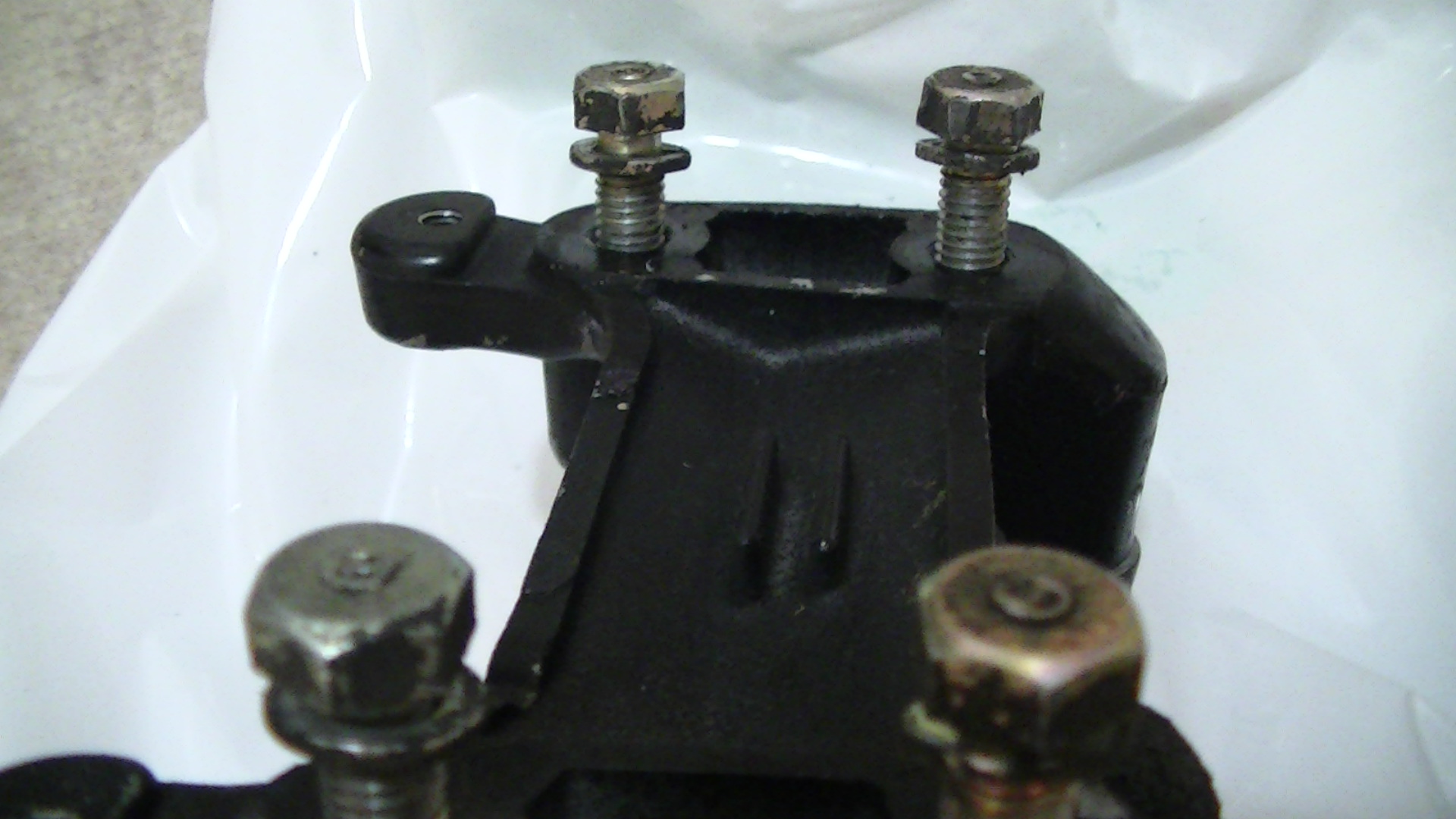

中メッキ加工に於ける板金加工には真鍮を溶かした

板金で歪修正はベテラン職人による手作業によって

修正していきます。

これらの作業は専門職人による作業ですので

メッキ職人が行う作業では御座いません。

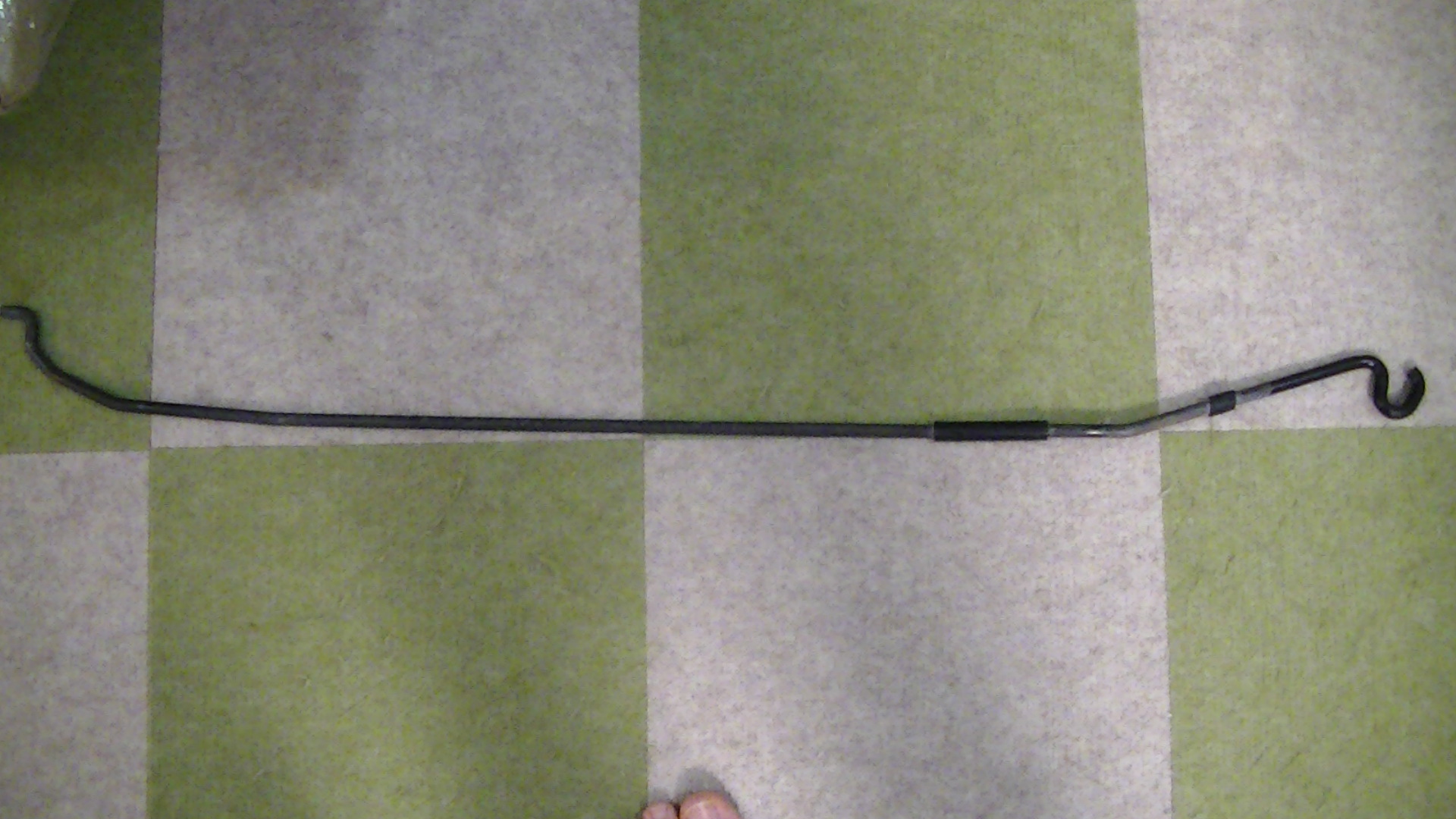

加工方法としてはオリジナルの道具を使用し

歪修正した上で真鍮を溶かした状態で

板金したい箇所に流していきます。

この作業が終了致しますと

もう一度、バフ研磨作業により板金修正後で

出来た凹凸を平らにしクロムメッキ完成後には

全く板金痕が無い状態になる様に致します。

この板金技術は日本トップレベルだと

専門業者様からは喜んで頂いております。

後は、分厚いメッキ仕上げで完成になります。

カテゴリ:ブログ

全国配送対応!

全国配送対応!