旧車コスモスポーツの傷と歪みがあるアンチモニ製ライトリムを補修メッキ(再メッキ)

2018年07月31日

今回のお話は業者様から旧車コスモスポーツの

アンチモニ製ライトリムを再メッキ加工(リクローム)で

綺麗にしてほしいと言うご依頼です。

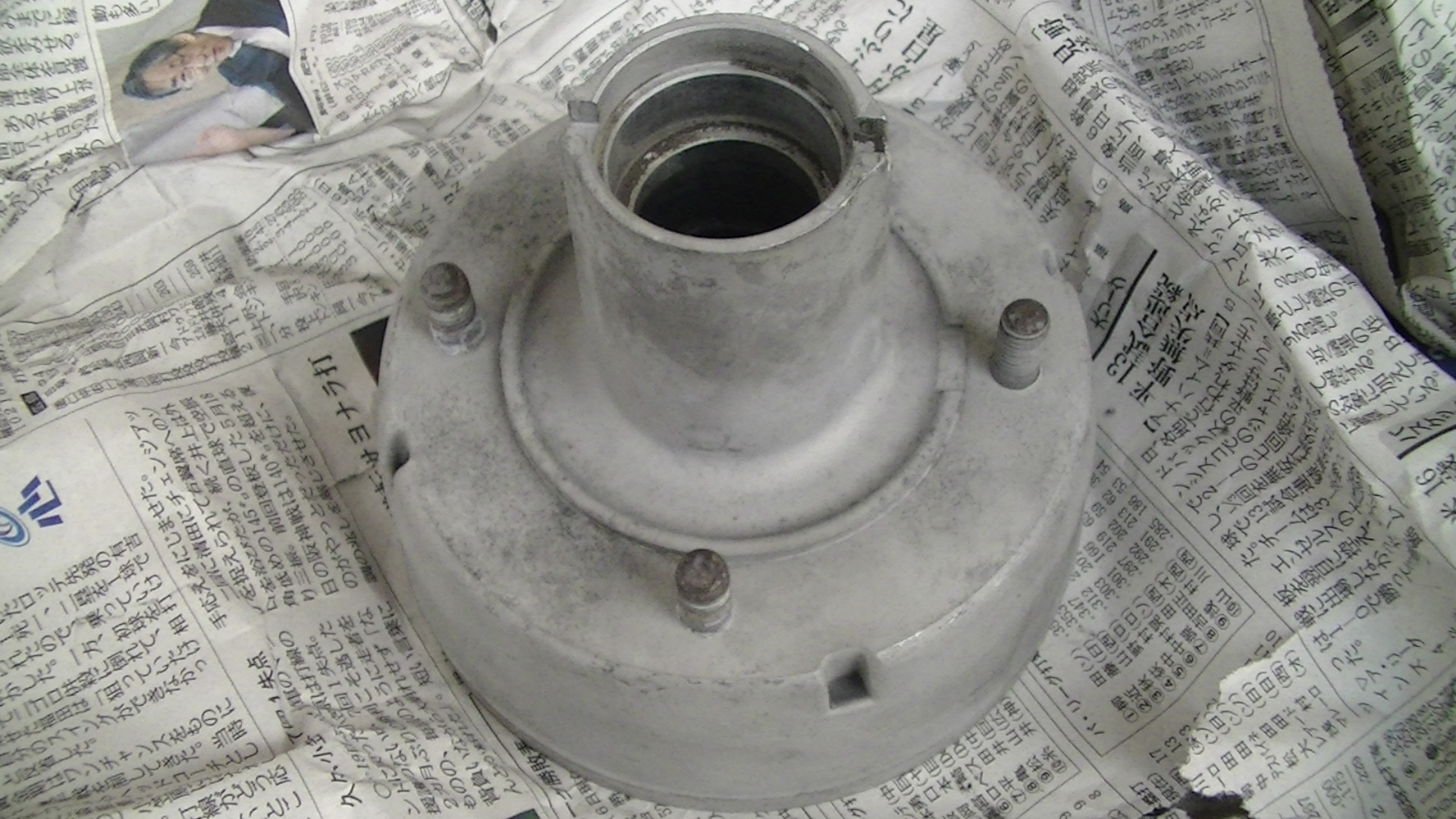

写真をご覧の様に

傷と歪みとへこみが分かるかと思います。

マニア様ならご存知だと思いますが、亜鉛製ダイカストの

製品を再メッキ加工(リクローム)する事で綺麗になる事は

物理的にありえません。

なぜならば、アンチモニ製品には代表的な素材で言いますと亜鉛と

アルミニウムが有るのですが、それらの素材を溶かした状態から形状の鋳物に

流し込む時に空気も一緒に入ってしまいます。

その為分かりやすく言うと大げさかかも分かりませんが

カステラの生地な様な物になります。(空気層はピンホール位ですが)

普通の再メッキ加工(リクローム)では綺麗にならないもう一つの

理由はメッキを剥離致しますと素材の表面が薬品で傷んでボコボコに

なってしまい、その状態でメッキ加工したとしても

剥がれやすくなる上に綺麗にならない訳です。

しかも、残念な事にコスモスポーツの様な旧車部品の新品は

メーカー在庫が無い為にパーツの見栄えが経年劣化により

悪くなったり錆が出てしまいます。

なので自動車屋さんや旧車のオーナー様は悩まれるのです。

メッキ工房光沢屋は、その様な悩みを解決する為に

アンチモニパーツに見栄えと錆びにくさのクオリティを

お客様にご提供出来る様に

剥離終了後にアルミニウム製金属パテとメッキ用サフェーサー

プライマーを使用する事により

見栄えのクオリティと錆びにくさのクオリティが可能なのです。

但し、パーツの歪みが激しい場合は完全に形状を戻す事は

不可能ではと思います。

それでは、簡単では御座いますが旧車コスモスポーツのアンチモニ製

ライトリムパーツの再メッキ加工(リクローム)の方法をご紹介させて頂きます。

必ず初めにパーツ表面に有るメッキを剥離致します。

(通常、銅メッキ、ニッケルメッキ、クロムメッキ)

完全にこれらのメッキが無くなり亜鉛生地になりますと脱脂し

熟練の塗装職人によりアルミニウム製金属パテにより

表面補修を行います。

その際に、歪みが大きい場合は極力歪み補修を行います。

ご覧の様にリム形状が変わった物は大変に難し作業となります。

そしてバフ研磨作業により丁寧に表面を磨き

メッキ用サフェーサー、プライマーにより生地を整えます。

表面に通電効果を出す為に

導電塗料及び無電解メッキ加工を行います。

次に銅メッキ加工を行いバフ研磨致します。

その理由は、ピンホールを銅の粉で埋める為に行います。

もう一度、銅メッキ加工を行い、ニッケルメッキを分厚くし

クロムメッキと言う様に加工させて頂きます。

カテゴリ:ブログ

全国配送対応!

全国配送対応!