バイクパーツ(小物部品)メッキ加工及び再メッキ加工(リクローム)

2018年08月24日

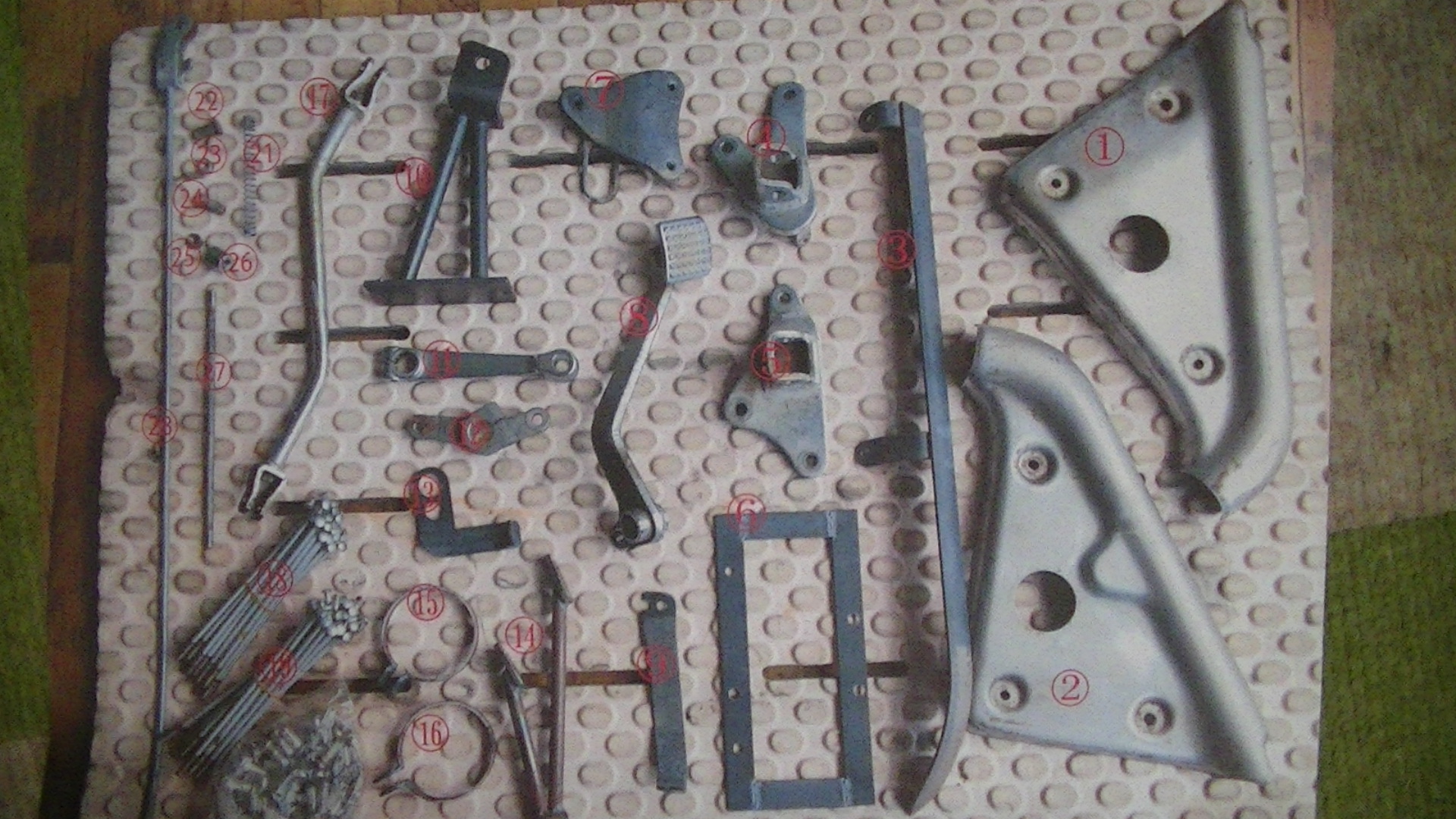

この写真は旧車のバイク部品で種類数は28種類パーツです。

全ての部品がスチールで出来ており

この中には、オリジナルで製作された部品もありました。

バイク名はお聞きしておりませんが

旧車の為にバイクメーカーに問い合わせしても部品が

在庫に無いと言う事も、今回ご依頼して頂いた業者様から

お伺いさせて頂きました。

部品の大きさからすると小型のバイクである事は

分かります。

今回のメッキランクは当社の中ランク(メッキ厚が分厚い)

加工をしてほしいと言う業者様からのご要望ですので

まず、全ての部品を写真に撮り他のお客様の部品と

間違えない様に致します。

そしてこの様な細かい部品は専用の籠に入れて

各部品に錆とめが付いている為、シアンで表面剥離致します。

この位の大きさがある部品はスポークとナット以外は

バフ研磨作業出来ますが

スポークとニップルはセラミックのサンドブラスト(ショット)

致します。

因みに、剥離作業を行う前に必ず

各部品の素材を調べ剥離を行います。

真鍮製品等はシアン剥離致しますと溶けて無くなります。

トラブルの原因になる為に行う訳です。

今回の部品は先程も述べさせて頂いた通り

全てがスチール製部品である為に部品は溶けないので

分けなくても大丈夫と言う事になります。

剥離にシアンを使用すると錆とめだけでは無く

部品が錆びている錆自体も溶ける為に

クロムメッキ加工のクオリティが上がります。

全ての部品の研磨作業が終了致しますと

各部品に電気を通すプラチナ製治具を付け

まずは銅メッキの槽に入れます。

この一回目の銅メッキ加工の意味合いは

素材の表面に必ずあるピンホールを埋める為に

行います。

銅メッキを施した後にもう一度バフ研磨作業を

行うと銅が部品表面から削れ

その粉が素材のピンホールに入り込むと言う

原理です。

何時も言っておりますがこの作業を行うか、行わないかにより

見栄えのクオリティに差が出てしまいます。

当社のメッキランクの中メッキ以上はこの作業は必ず

行っております。

因みに、町のメッキ屋さんではこの作業は行いません。

そして、もう一度プラチナ製治具に各部品を付け二度目の

銅メッキ加工を行います。

腐食痕が少ない部品はこの作業で新品の様な仕上がりになりますが

腐食痕が酷い場合は板金加工を施さなければ

仕上がり表面が綺麗にならない事も御座います。

この選択はお客様にお電話でどうされますか?と

お尋ねさせて頂いております。

続いてニッケルメッキ加工、クロムメッキ加工へと

進み、細かい粒子の研磨剤で仕上げて

加工前に写真を撮った物が合っているかを

検品しお客様に仕上がりの報告を

させて頂きます。

細かい部品が多いお客様はこの様な加工の

流れになります。

カテゴリ:ブログ

全国配送対応!

全国配送対応!