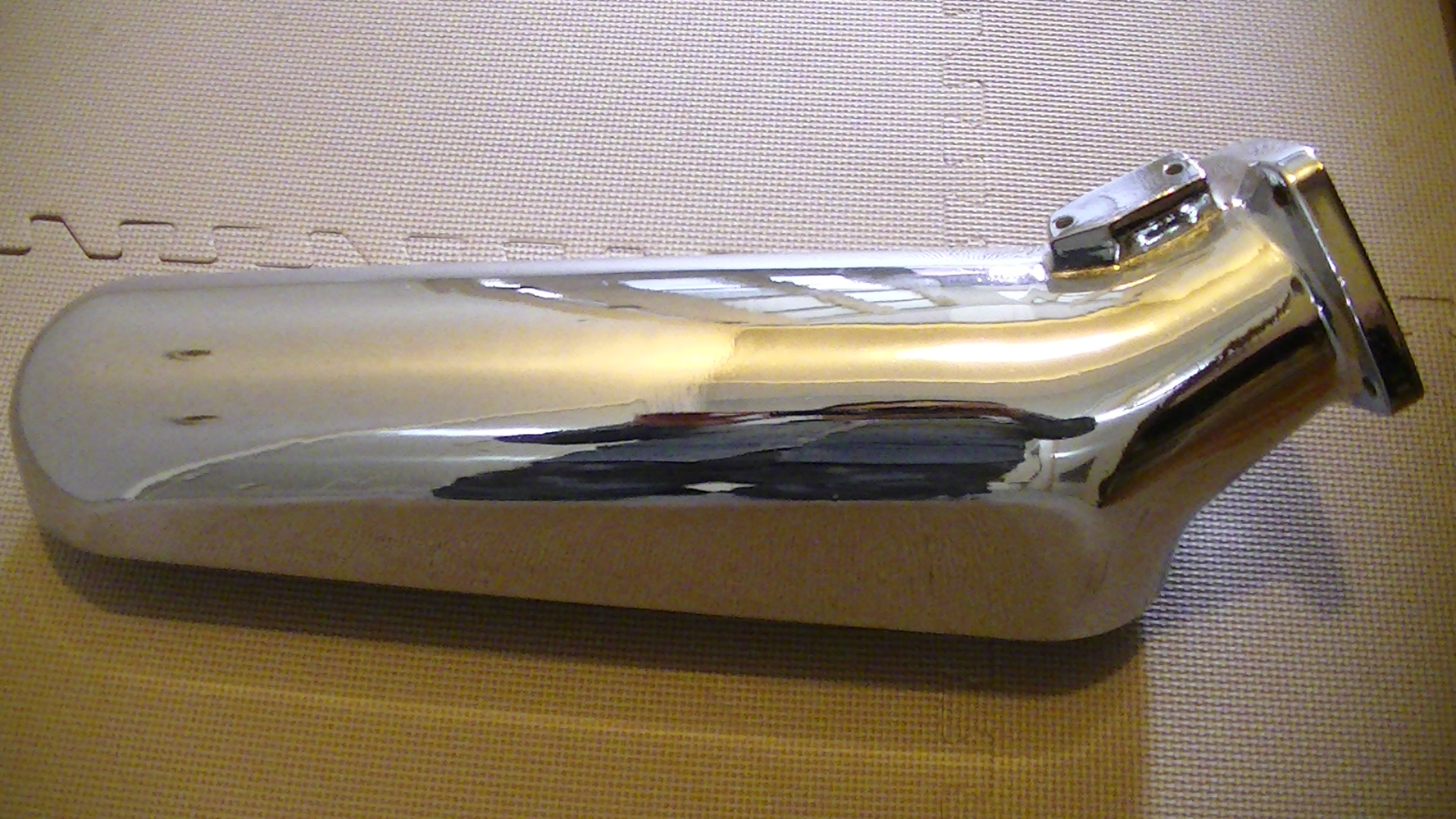

旧車のアルミニウム製鋳物エンジン部品(パーツ)をクロムメッキ加工(メッキ加工)しました。

2018年03月10日

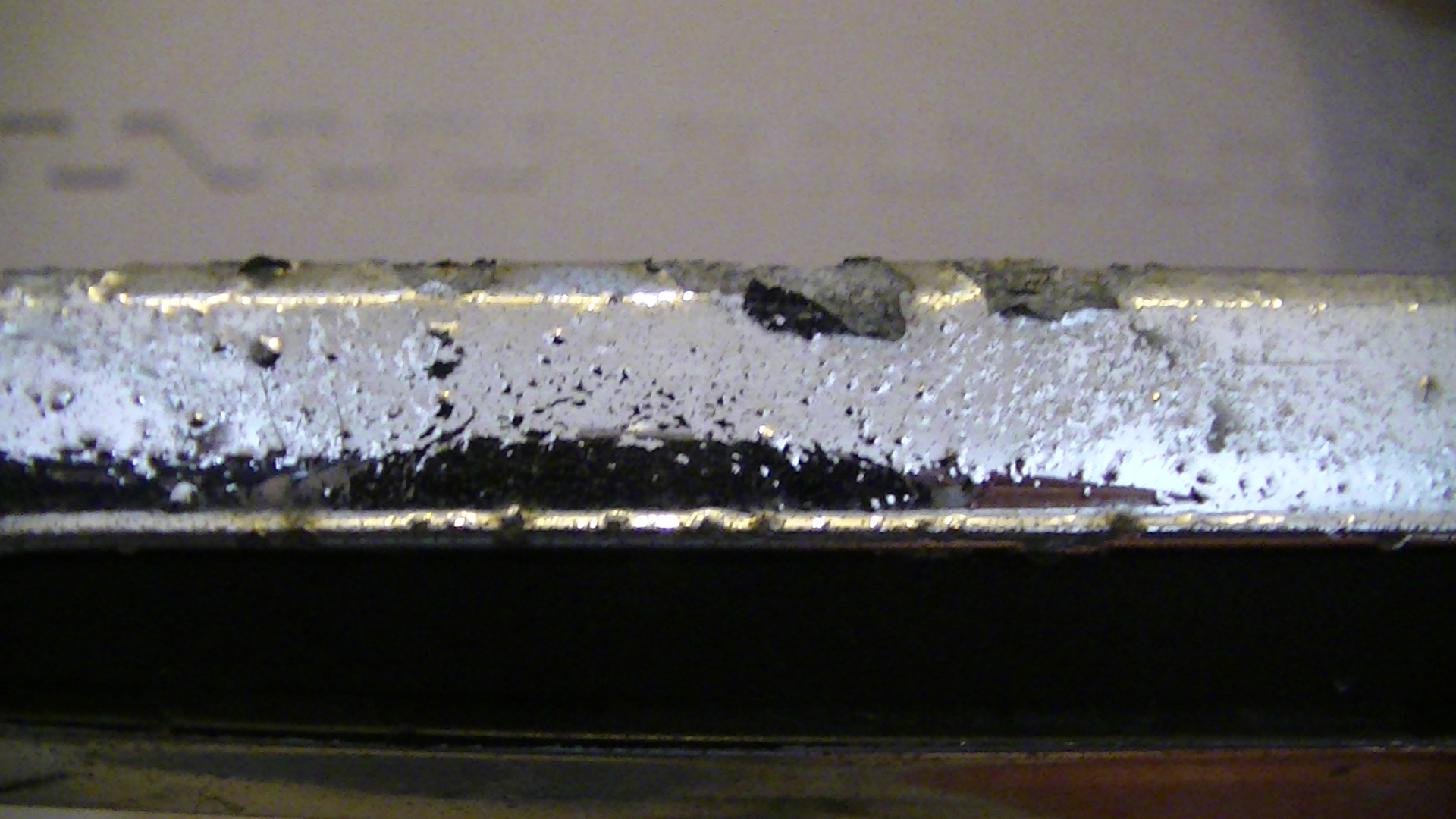

この写真はご覧の様にビフォー、アフターになります。

この写真を見て名称を言える方は自動車関係のお仕事をされているかマニアさんでしょう。

お客様から正式名称をお聞きしましたが忘れてしまいました、ごめんなさい。

素材はアルミニウム製ですが削り出しでは無く、鋳物になります。

メッキ加工や再メッキ加工(リクローム)、鏡面研磨に於いて鋳物は厄介な素材です。

なぜならば削り出しは素材に空気が入っていないのでバフ研磨作業で番手を上げて行けば必ず鏡面になりますが、亜鉛ダイカストやアルミニ

ウムダイカスト(鋳物)は元々、鋳型に溶けた素材を流し込む事で空気も一緒に鋳型に入る事からバフ研磨で番手を上げていっても鏡面研磨

迄はいきません。

ですので、当然通常のメッキ加工や再メッキ加工(リクローム)したところで期待する程綺麗にはなりませんしメッキが剥がれやすくなりま

す。

本来、あまりこのエンジン部品にメッキ加工を行う事は避けた方が良いのではと思うのですが、マニアさんやトップクラスのお客様は

ヤバそうなパーツのもこの様にメッキ加工をご希望されます。

ドンネットを開け閉めする事は中々無いのですが展示会やモーターショーではボンネットを開けっ放しでエンジン内部の鏡面使用に

皆さん、度胆を抜かれる為にインパクトがあります。

それでは、この旧車のアルミニウム製鋳物エンジンパーツにクロムメッキ加工を施す方法を個人様、業者様、マニア様に分かりやすく

丁寧にご紹介をさせて頂きます。

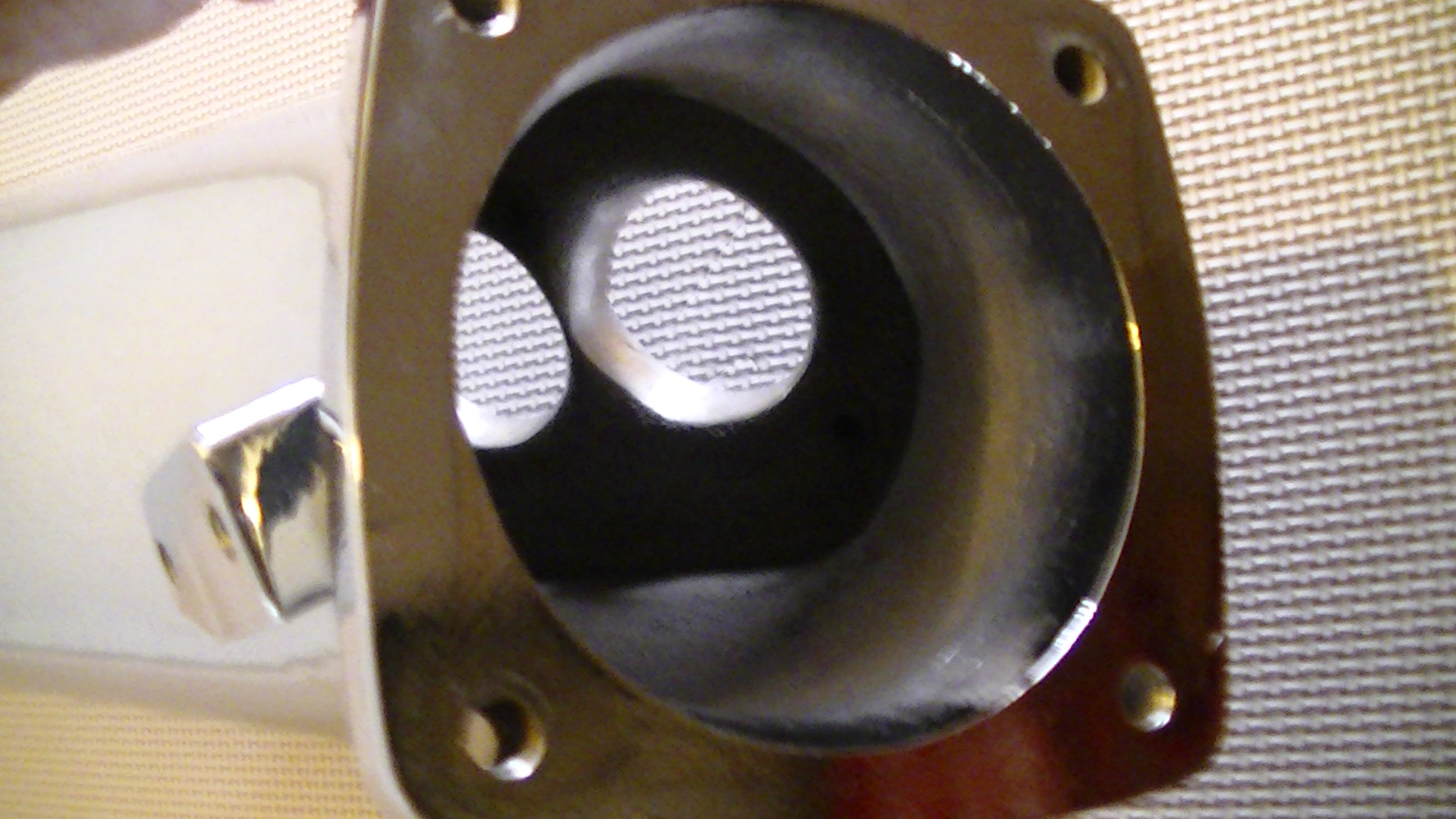

円柱になっていて内部が汚れていますので専用洗剤で内部洗浄致します。

その次にアルミニウム製鋳物表面に錆止め、アルマイトが施されていますのでアルマイト剥離を行いますが、この剥離は車屋さんで

行われる塗装剥離剤では剥離作業が出来ない為にアルマイト加工が出来る業者などで剥離作業しなければいけません。

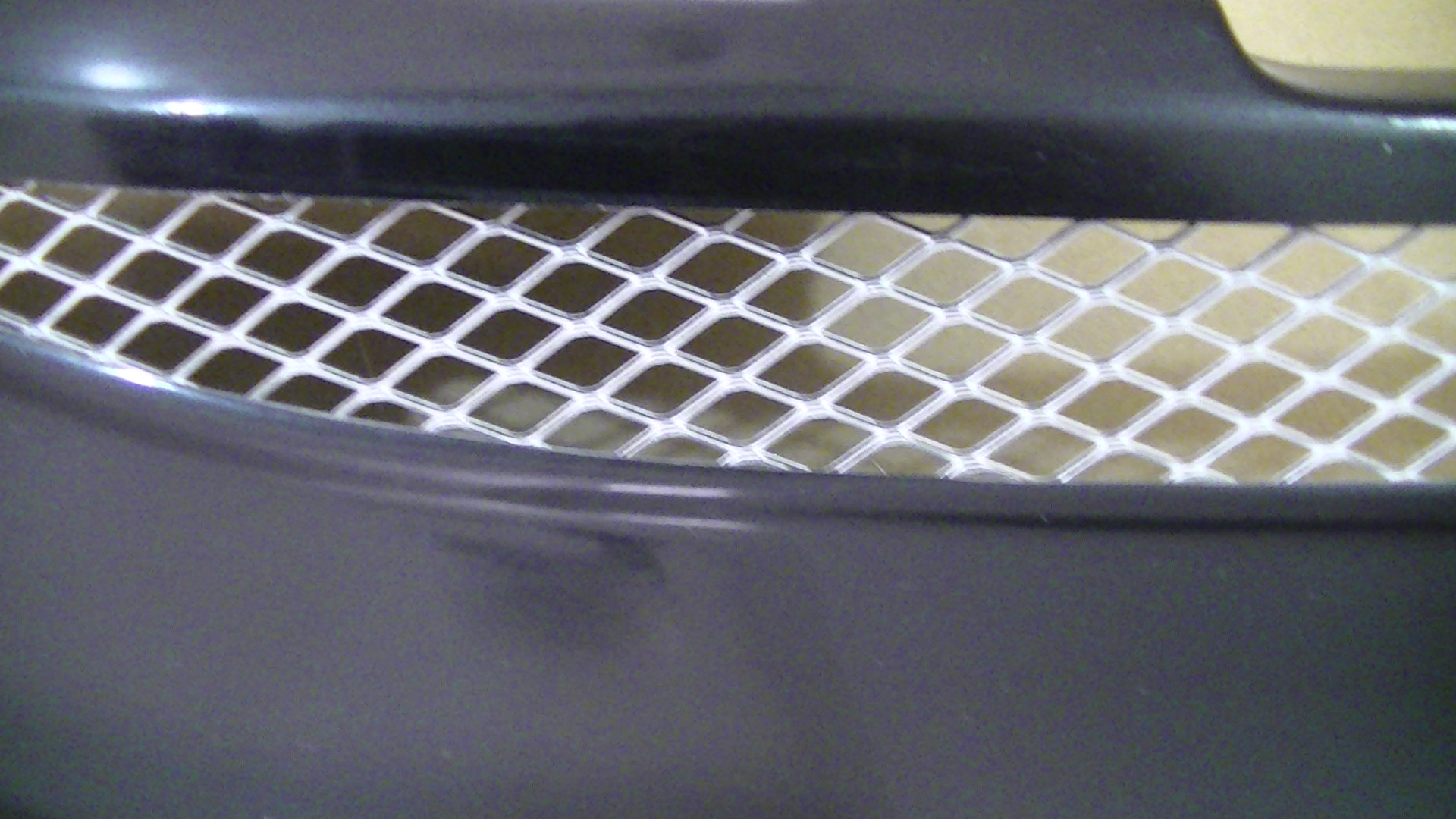

アルマイト剥離が終了致しますと続いてバフ研磨作業を行いますがスチール製品の様に番手が低いバフから作業した場合、アルミニウム製品

の場合はバフ痕が残る為に240番手あたりから上げて行く方が良いです。

このパーツ自体が50年程経っておりますので腐食も御座いますので根気よく磨き腐食痕が有る場合はそれらの周辺は意識し力強くしかし

バフ痕が残らない様に慎重に磨き込みます。

この作業が終了致しますと銅メッキ加工によってアルミニウム表面に銅被膜を付着させてもう一度バフ研磨作業を行う事によって

削れた銅の粉を利用し素材のピンホールや腐食痕に入れていきます。

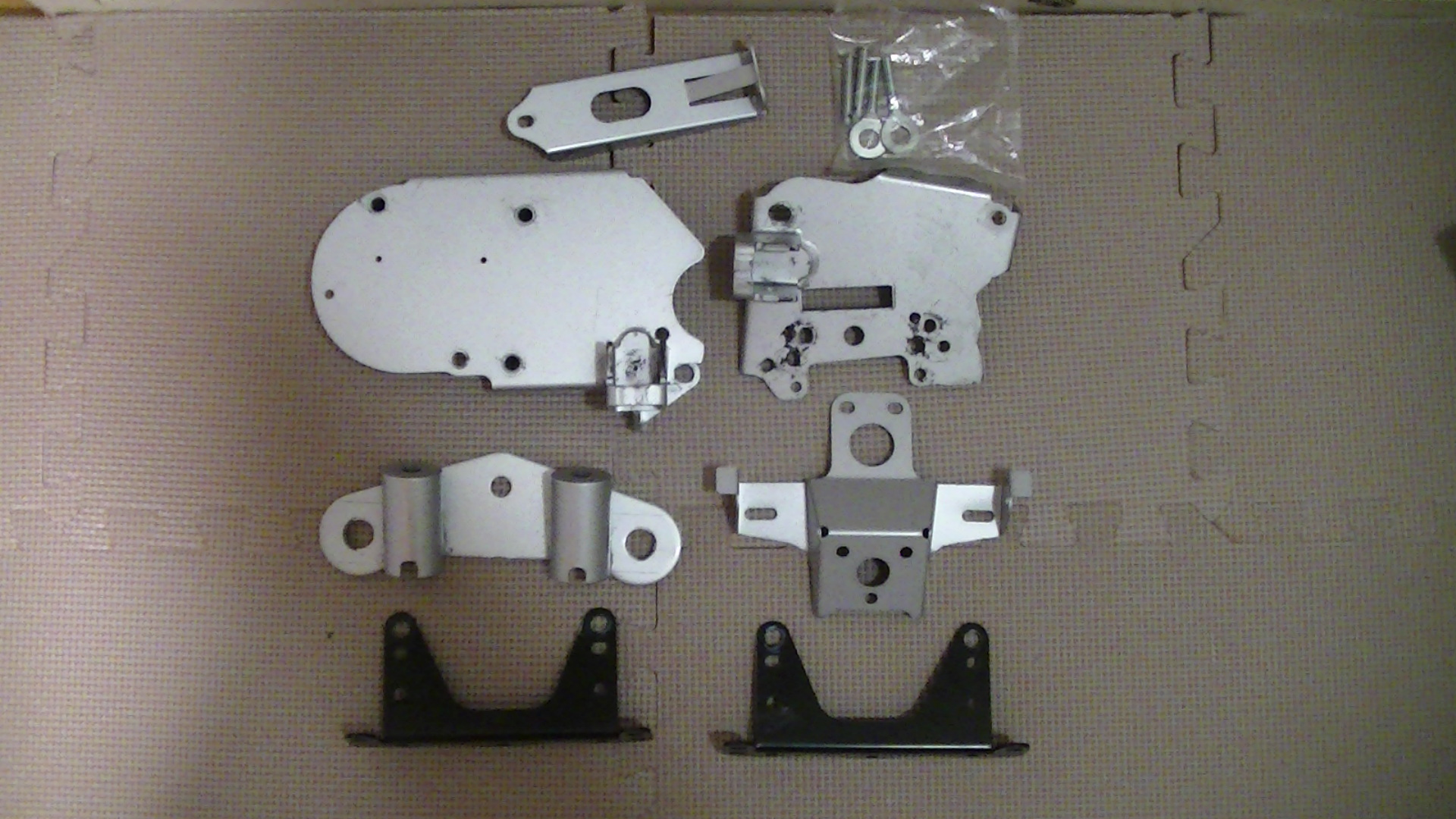

この作業を行うのと行わないとではメッキ加工や再メッキ加工(リクローム)終了後の製品の見栄えが全く違いますので

最低でもクオリティを上げる場合はこの作業は必須となります。

やはり手間を掛ければ工賃も上がる事にはなりますが、見栄えのクオリティが増すならばやっておいた方が良いです。

そしてもう一度銅メッキ加工を行い次にニッケルメッキ加工最後にクロムメッキ加工でメッキ加工としては終了になります。

仕上げ作業を行うのには、青粉等の細かい粒子の研磨剤を利用しバフ磨きによってメッキ表面を更に鏡面に致します。

エンジンパーツにメッキ加工、鏡面研磨をお考えのお客様はメッキ工房光沢屋にお問い合わせ下さい。

カテゴリ:ブログ

全国配送対応!

全国配送対応!