メッキ加工を施すのに必ず養生しなければいけない部分をご説明します。バイク、自転車の場合

2019年12月27日

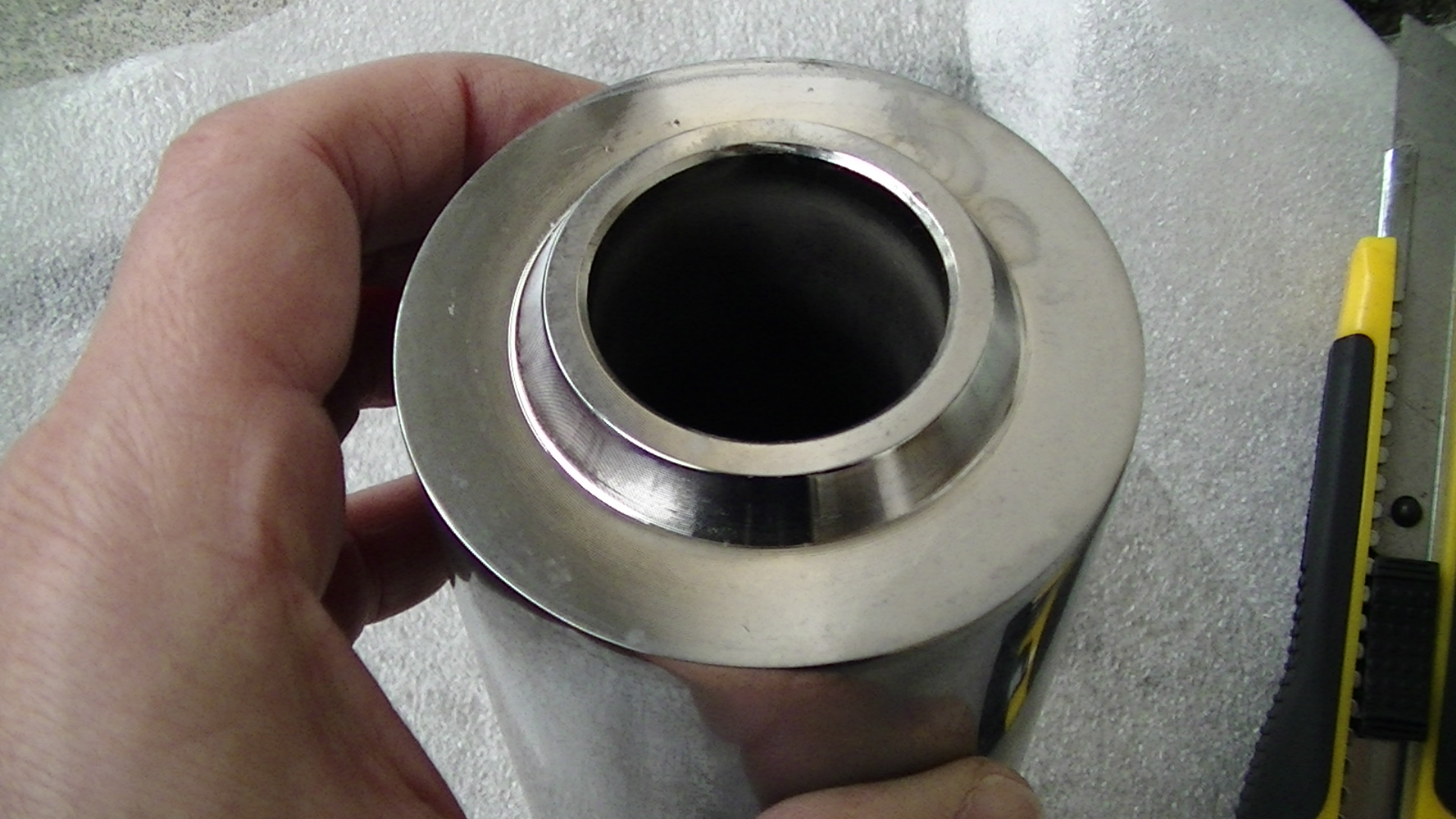

今回のお話は12月26日到着分の2000年ホンダ製作折りたたみ自転車のパーツを例にしてリクロームや装飾クロムメッキ加工をする場合に必ず部分的に養生して施工しなければ組み立て時に不具合が生じてしまうので出来る限り分かりやすく皆様にご紹介させて頂こうと思います。上の写真4パーツ目がフロントフォークですがクロムメッキが掛かっていない部分が御座います。パイプ1本になっているか所全てです。この部分はステムと合体させる部分ですよね。この部分は元々お互いの遊びが無い様に製作されております。この部分にメッキが施されると全くパイプが入らなくなり後で旋盤等で2次加工しなければいけません。大手バイクメーカー様や自転車メーカー様もフロントフォークの1本部分には必ずメッキが掛からない様に養生をして施工します。弊社も当然この様な場合には養生を行った上でメッキ加工致します。メッキも様々な種類が御座いますが、特に気を付けなければいけないのが装飾クロムメッキ加工です。ユニクロ等は膜厚が薄いのでパーツの遊びが少なくてもさほど問題は御座いません。次にフロントフォークの二股から中断にメッキがのっていない部分がお分かりになられると思います。(上から2枚目の写真)このパイプ部分にもメッキがかかっていません。その理由は元々装着されていた物が遊びが無い為にこの部分にメッキがのらない様に養生を施していたからです。今回のパーツは元が装飾クロムメッキ加工が施されているのでメッキが漬いていない部分が見れば分かるので良いのですが、クロムメッキがかかっていないパーツなどはその見分け方が大変です。その様な場合は、自動車、バイク、自転車に特化したメッキ加工工場や代理店様、これらの修理工場様等に聞いてご依頼されるのが失敗しない秘訣です。弊社は今までに様々な旧車部品や現行車などのパーツに装飾クロムメッキ加工を施させて頂いた経験値からお客様にアドバイスさせて頂く事に長けております。何なりとお気軽にお問い合わせ下さい。その際は出来るだけ分かりやすくご説明をさせて頂きます。次に一番下の写真ですが何かの取り付け部分だと思うのですがこのパーツには全体的にメッキが施されていますね。どう言う意味かと申しますと前者と違い取付パーツとの遊びがある為に養生しなくても全く問題ない事を意味しています。取り付け部分全てにマスキングする必要は無いと言う事になります。

カテゴリ:ブログ

全国配送対応!

全国配送対応!