50数年前のブタケツローレル及び旧車のアンテナを再メッキ加工(リクローム)が出来るかをご説明させて頂きます。

2018年02月06日

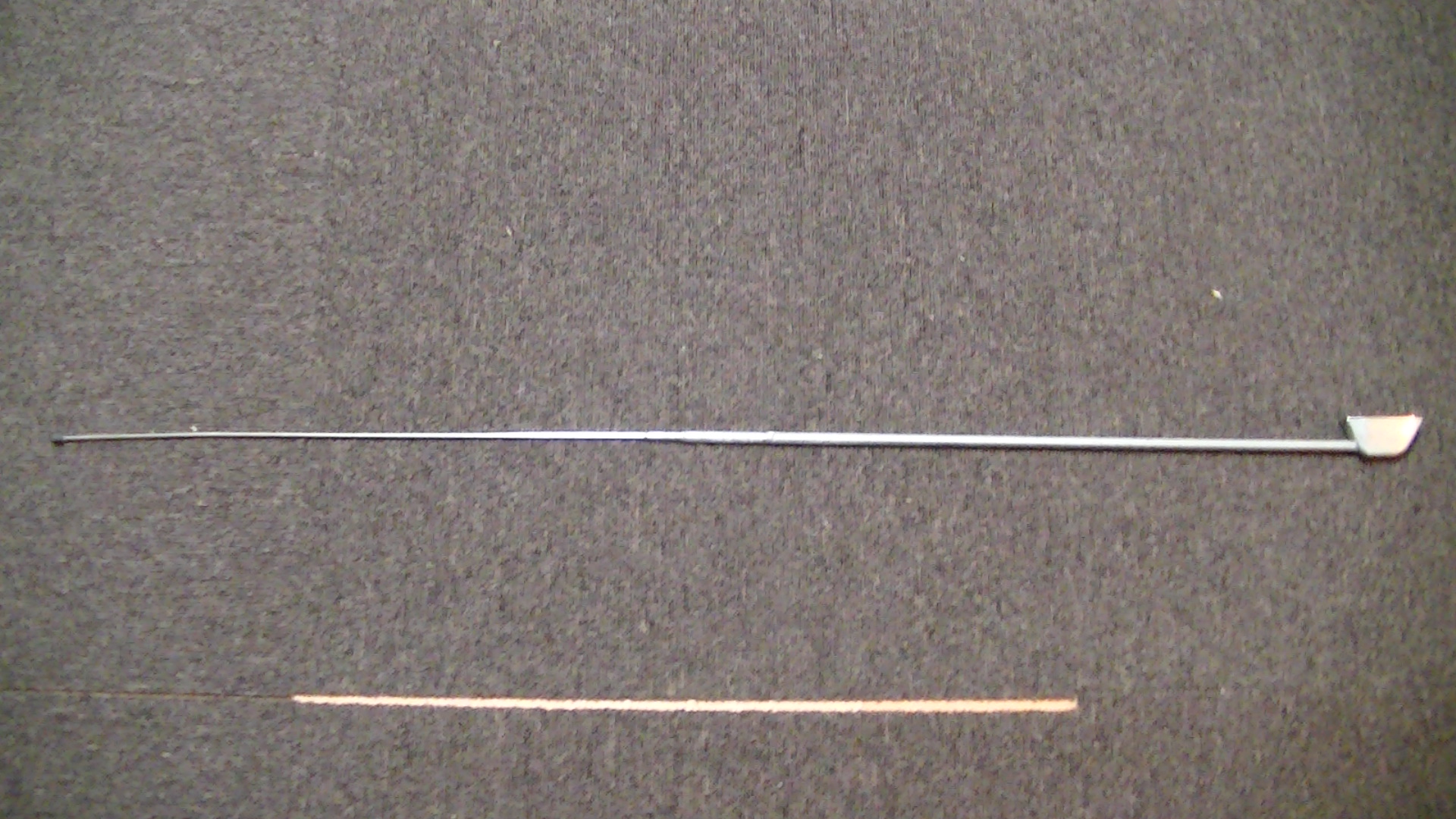

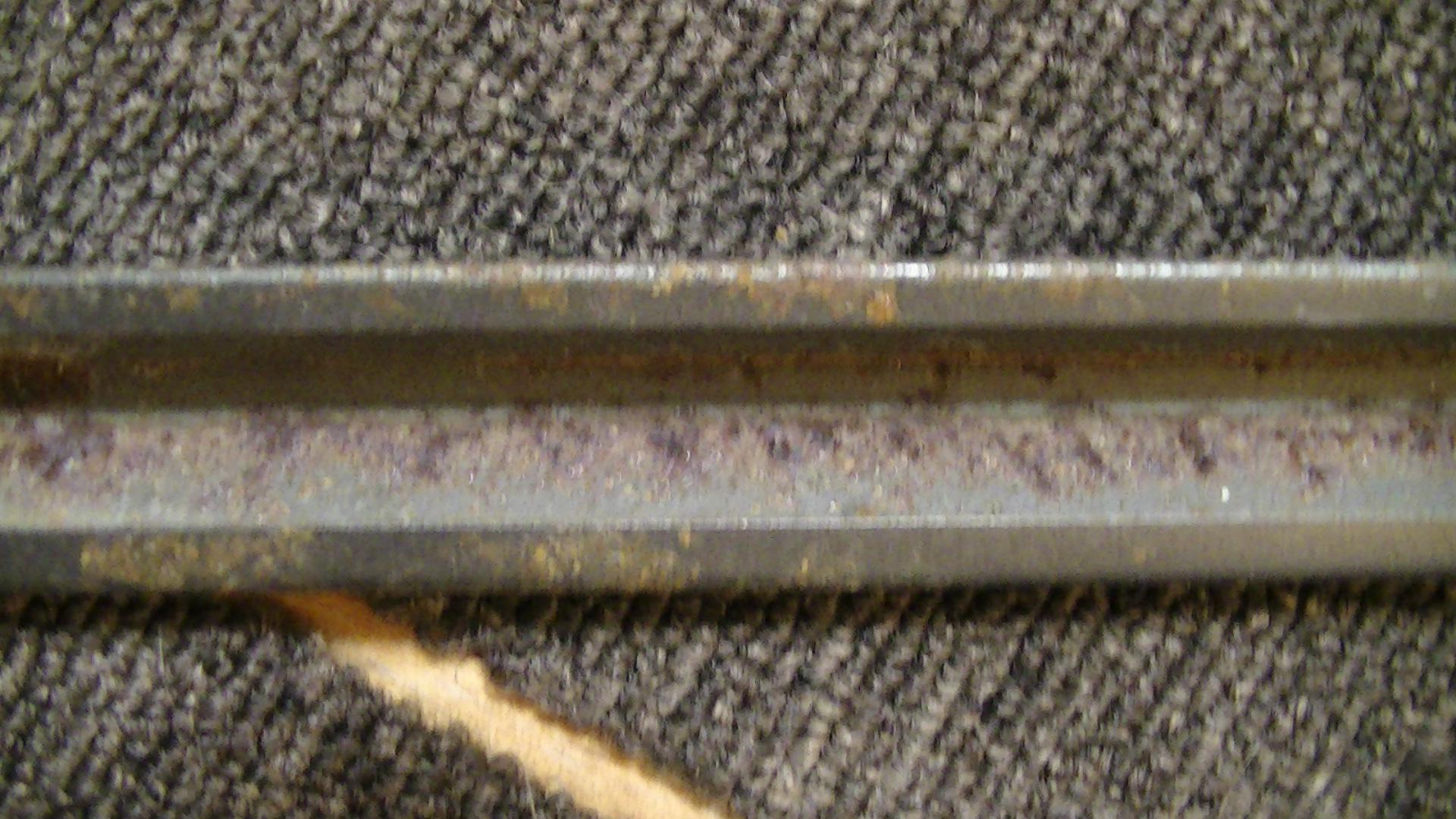

写真に張り付けているパーツは、50数年前の旧車ローレル純正アンテナですがご覧の様に経年劣化から錆が酷い上に青い粉まで吹いていま

す。

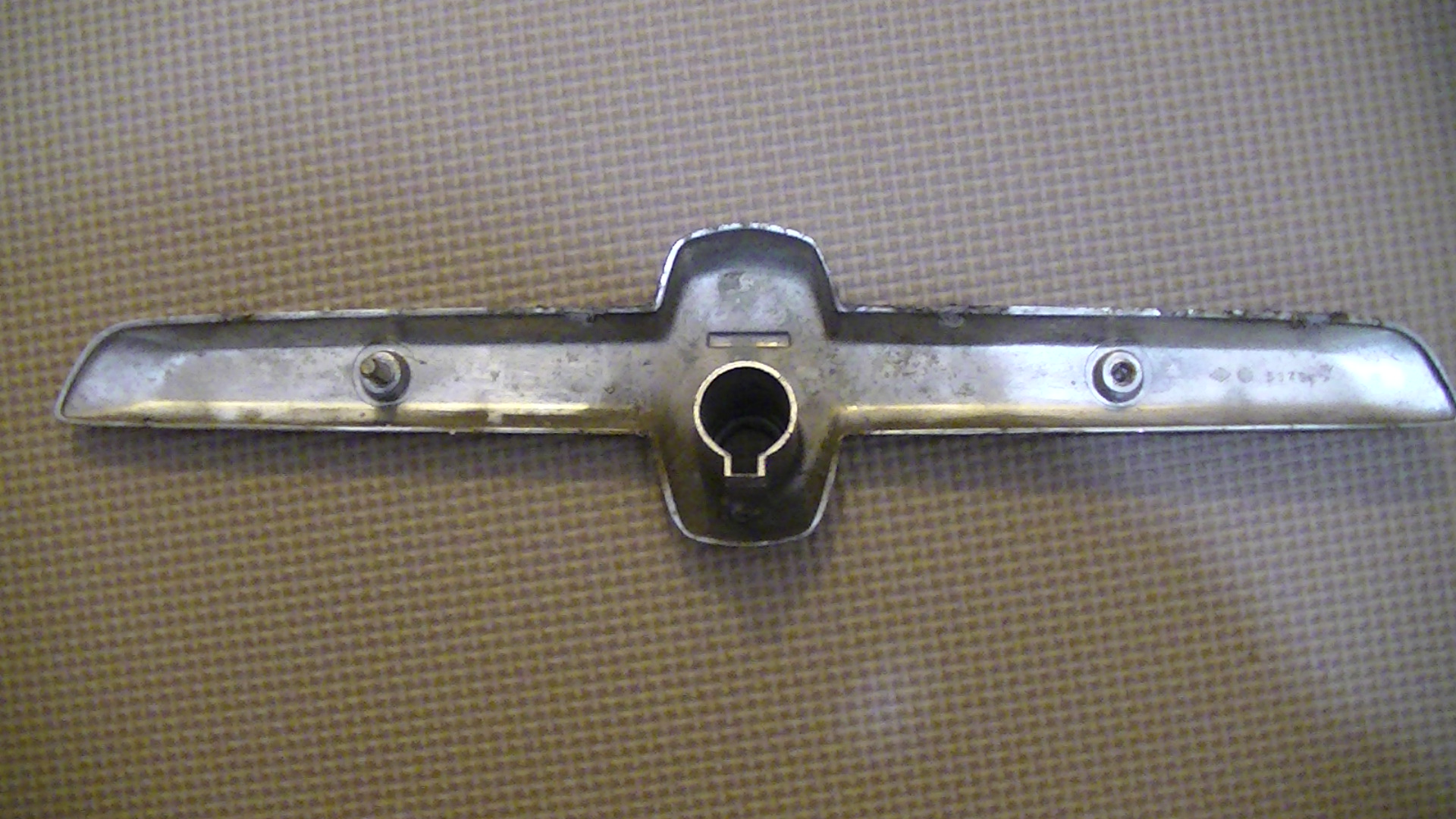

このアンテナパーツ、分かりにくいと思いますが2つのパーツから出来ています。

まずアンテナ本体、この素材は真鍮で台座がアンチモニです。

当然現代の自動車のアンテナはこの様な昔使用ではないですが所謂、旧車と言われる自動車の多くはこの様にアンテナ自体が真鍮製で

台座がアンチモニ製です。お客様よりこのアンテナパーツも再メッキ加工(リクローム)して欲しいとのご要望がありましたが

アンテナ本体と台座が一緒になっていてる場合は加工が不可になります。

再メッキ加工(リクローム)を行う為にはアンテナ本体と台座を分解しなければなりませんので車屋さんで解体して頂きます。

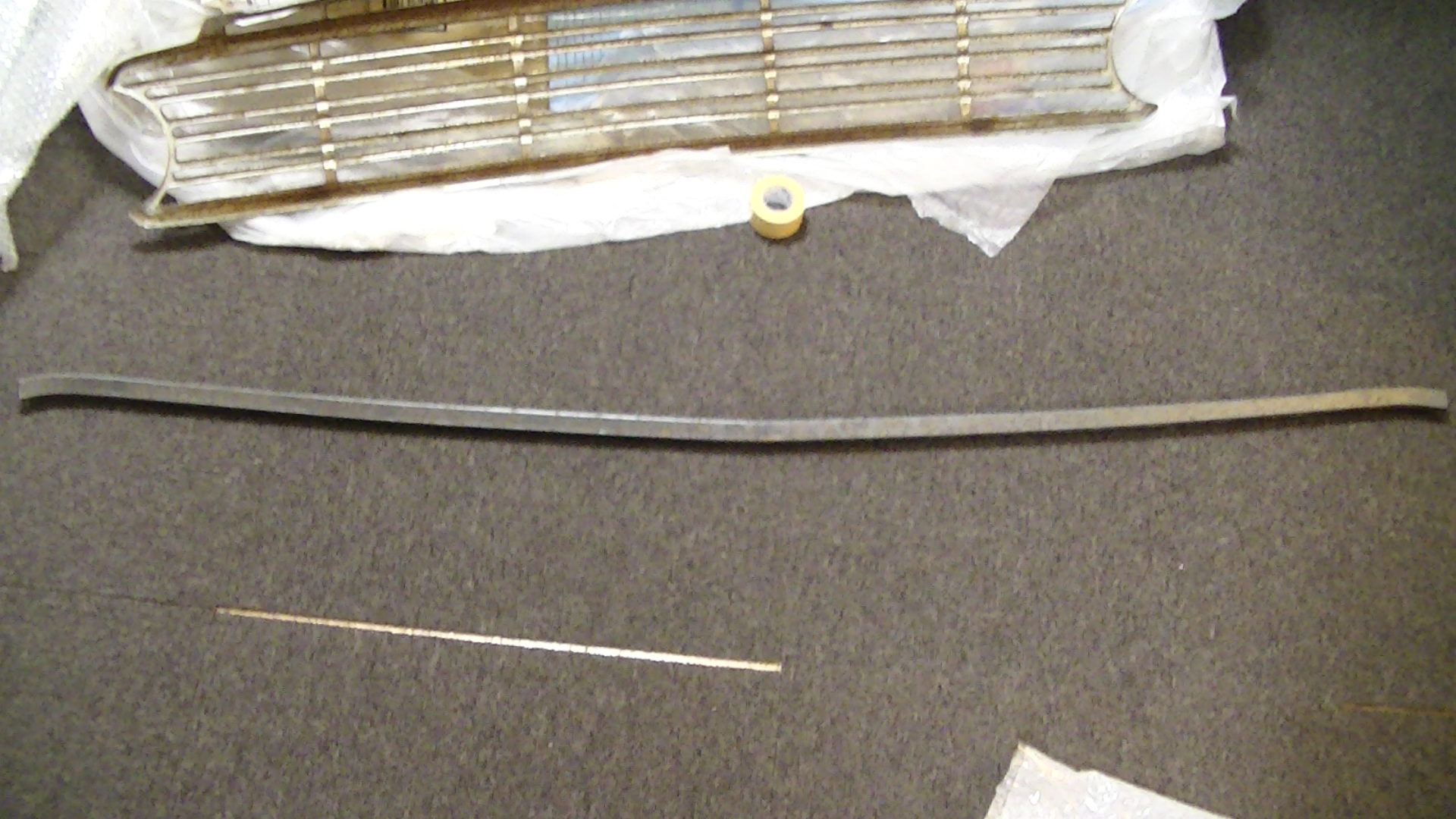

もっとクオリティを上げる為にはアンテナ本体の三段階の伸びる部分を分解できると更にクオリティが追求できるのですが

まず無理なようですのでアンテナ本体を伸ばした状態で再メッキ加工(リクローム)を行います。

メッキランクは中メッキ加工(厚メッキ加工)か下メッキ加工(町のメッキ屋さんレベル)の何れかの選択が出来ますが

今回は中メッキ加工(厚メッキ加工)を行う事に致します。

台座のパーツは素材がアンチモニ製(亜鉛ダイカスト)なので上メッキ加工による方法でなければ綺麗になりません。

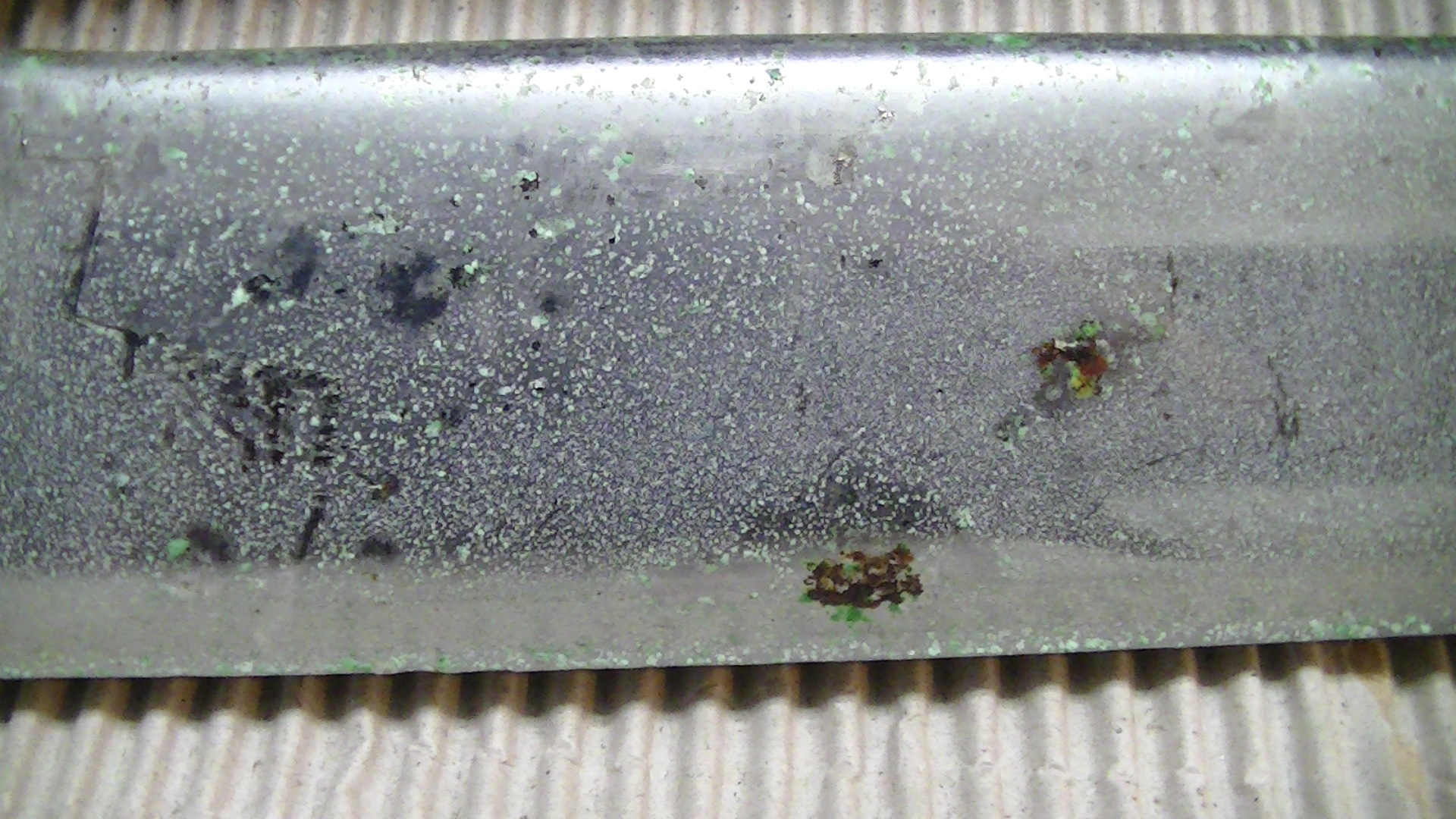

まず、真鍮製アンテナをめいいっぱい伸ばしてメッキを剥離致します。

その後バフ研磨によってあまり力を入れず丁寧に磨きます。

バフ研磨終了後、銅メッキ加工を行い次にニッケルメッキ加工を行います。

最後にクロムメッキ加工でアンテナ本体の再メッキ加工(リクローム)は完成です。

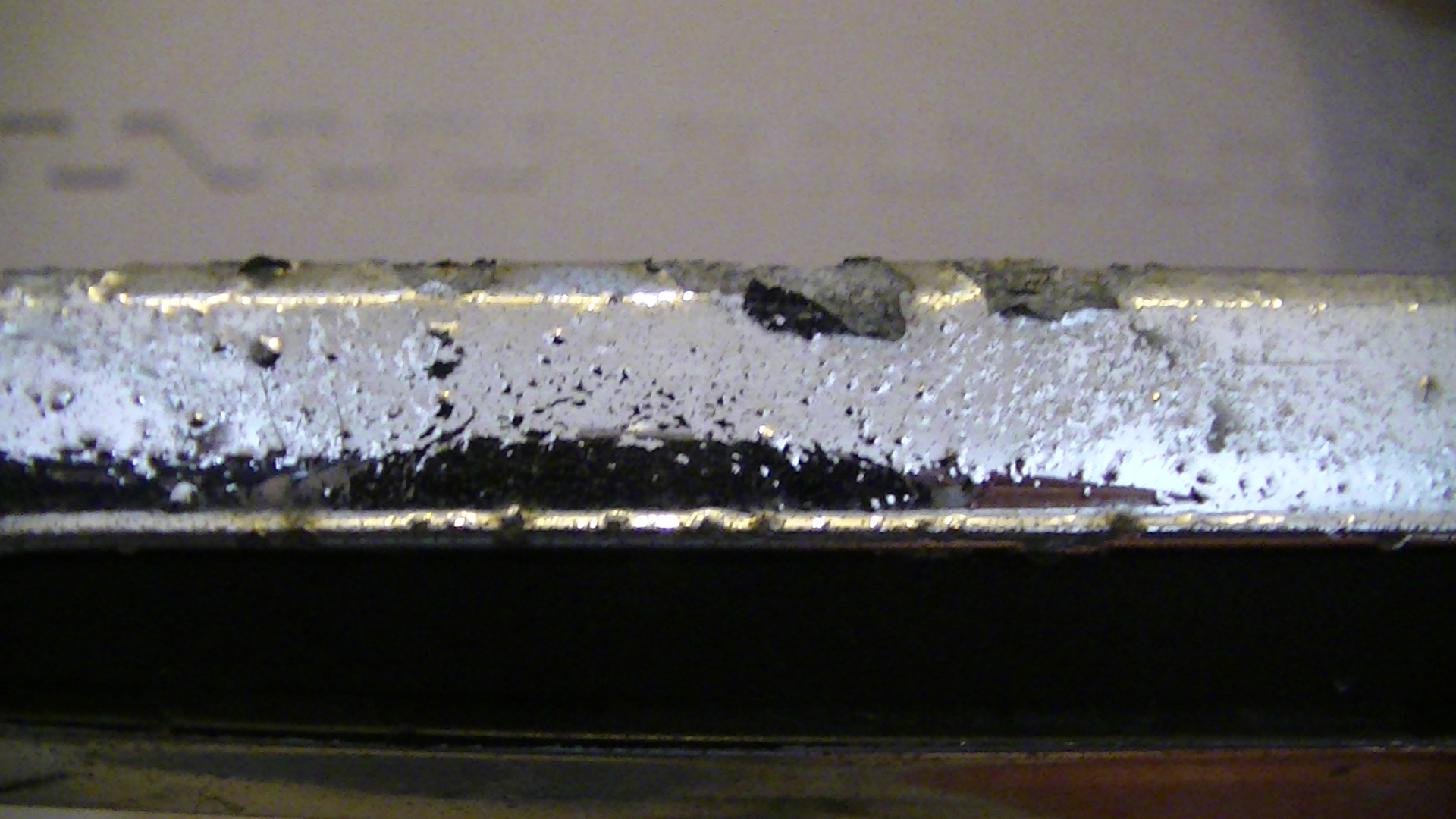

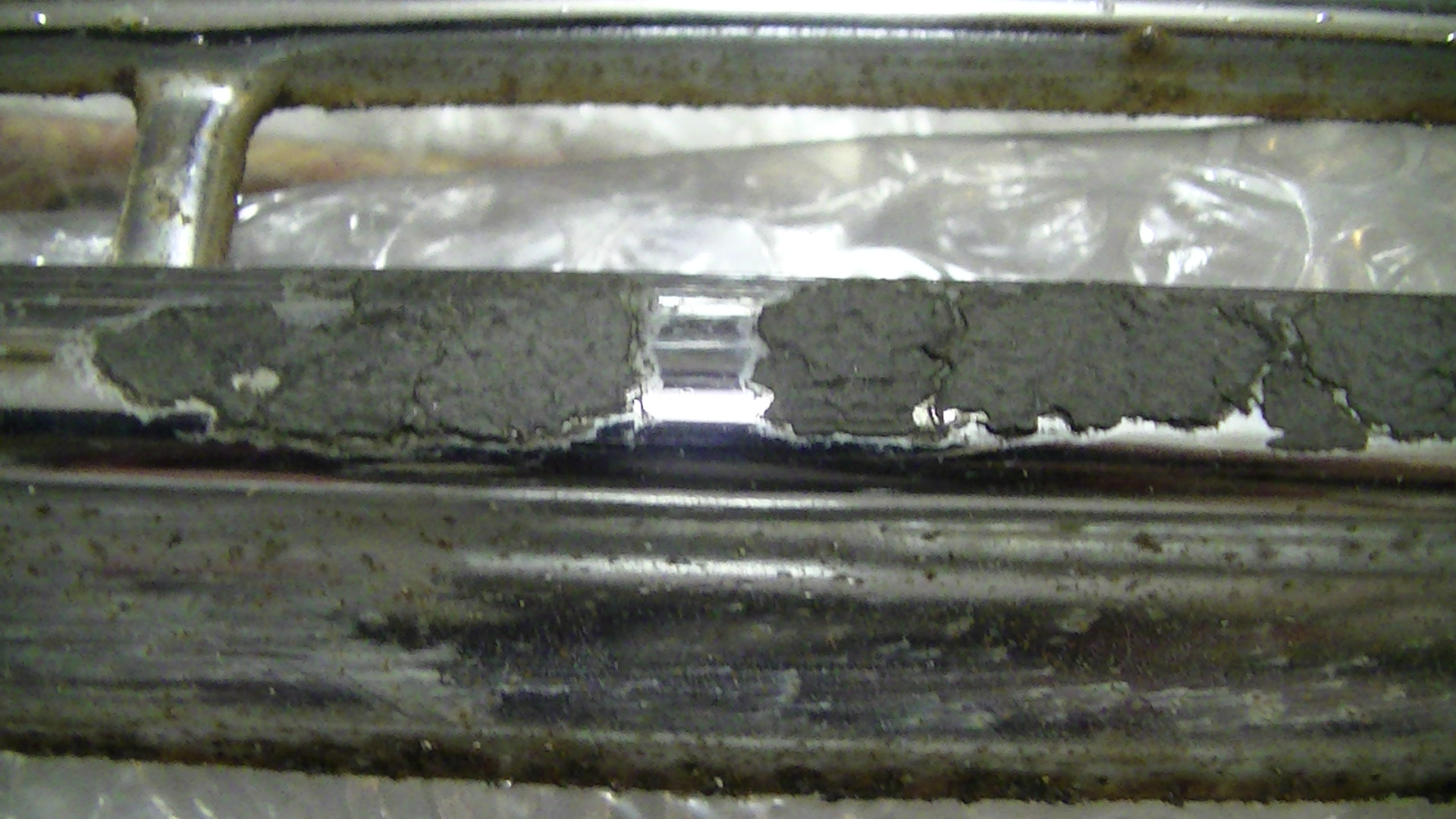

次にアンチモニ製(亜鉛ダイカスト)台座自体にメッキが付いているので剥離致します。その際にアンチモニ(亜鉛ダイカスト)表面は

月のクレーターの様な状態と巣穴が発生致します。この様な状態になるのはアンチモニ製品(亜鉛ダイカスト)を剥離致しますと表面まで

溶けてしまいその面をバフ研磨したとしても綺麗にはなりません。

ですのでその見栄えの悪いアンチモニ(亜鉛ダイカスト)パーツ表面に細かい粒子のアルミニウム製金属パテで表面補修を行います。

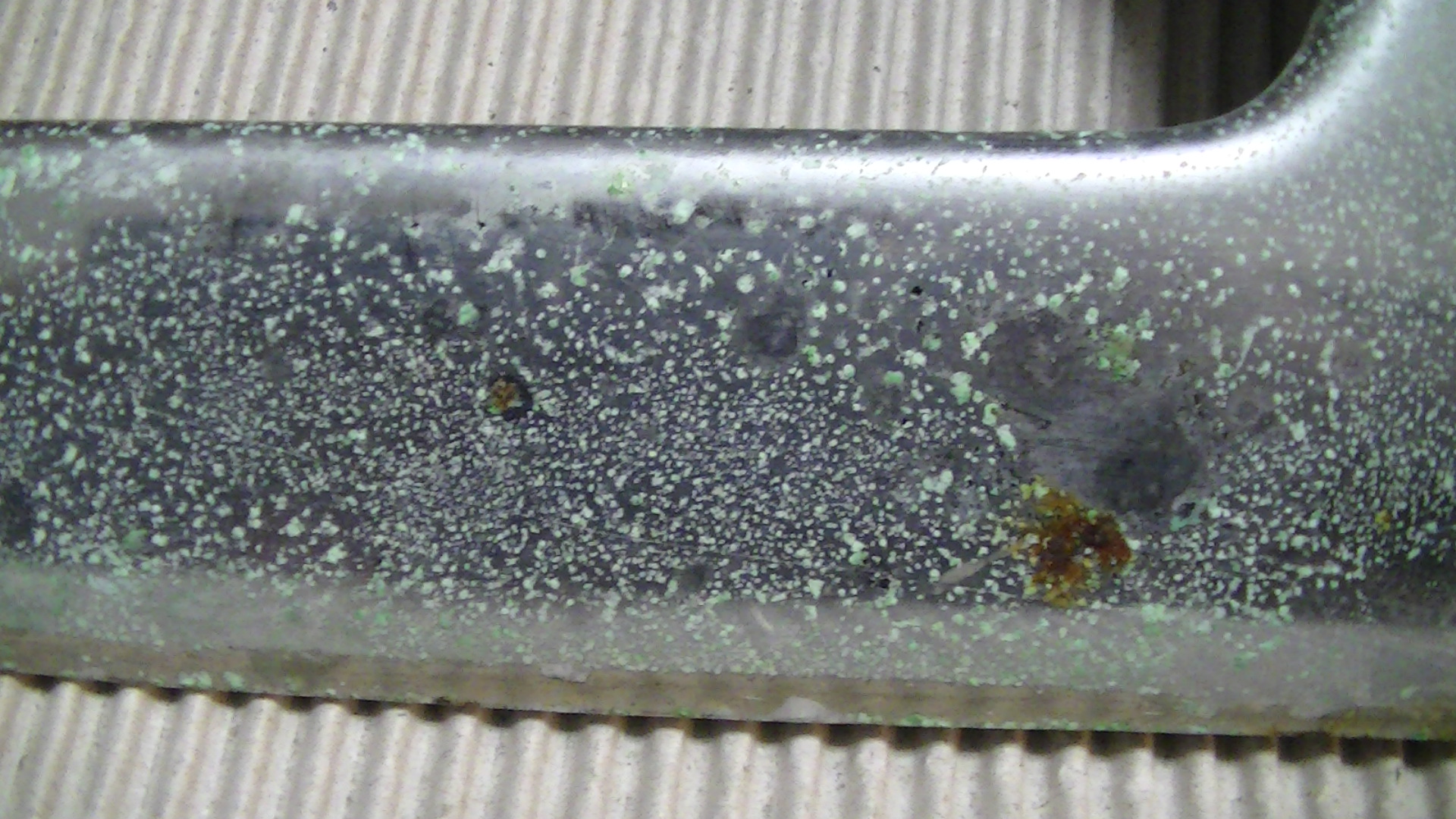

この作業が終了致しますとサフェーサー、プライマーによって生地を整え通電効果の有る無電解メッキ加工を行います。

これで表面が金属化致しましたので、中メッキ加工(厚メッキ加工)と同じように銅メッキ加工を致します。

そしてバフ研磨作業によっってピンホールに削れた銅の粉を利用して埋めます。この作業は大変に大切な作業です。

先と同じようにもう一度銅メッキ加工を行いますがこの作業の最大のメリットは完成した時の綺麗さにあります。

この工程が終了致しますとニッケルメッキ加工になりますがこの作業のメリットは腐食しにくくする事の、次に行われるクロムメッキ加工に

一番相性が良い事からこの作業を行います。

そして最後にクロムメッキ加工で再メッキ加工(リクローム)は完成になります。

但し、メッキ加工が完成したアンテナ本体と上メッキ加工により完成した台座を組み立てて出来上がりです。

この様な旧車等のパーツで分解をしなければメッキ加工や再メッキ加工(リクローム))が出来ない場合メッキ工房光沢屋にお問い合わせ下

さい。その際にお客様に分かりやすくご説明をさせて頂きます。

カテゴリ:ブログ

全国配送対応!

全国配送対応!