ホンダジャズ50の燃料タンクをメッキ加工

2019年11月14日

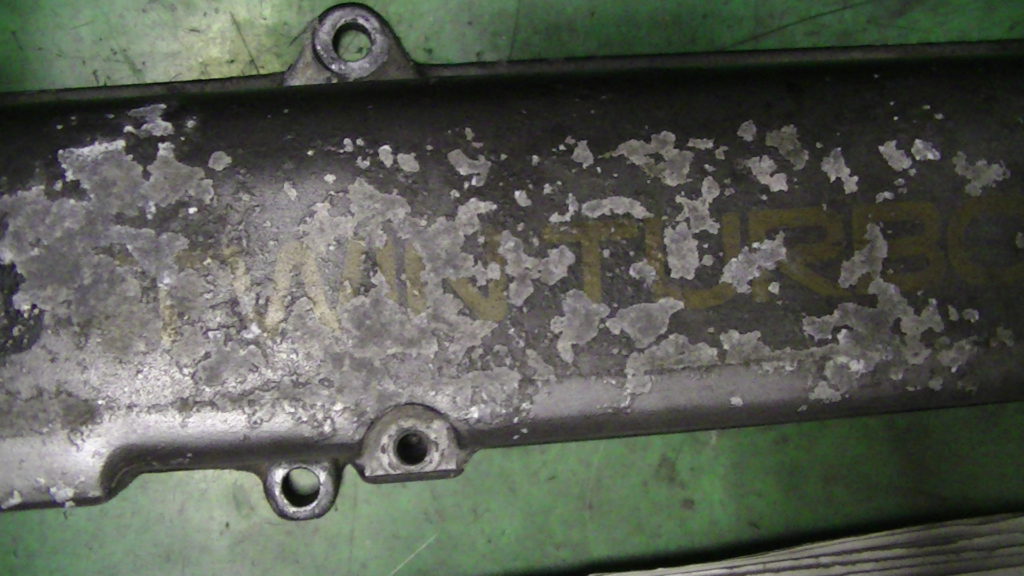

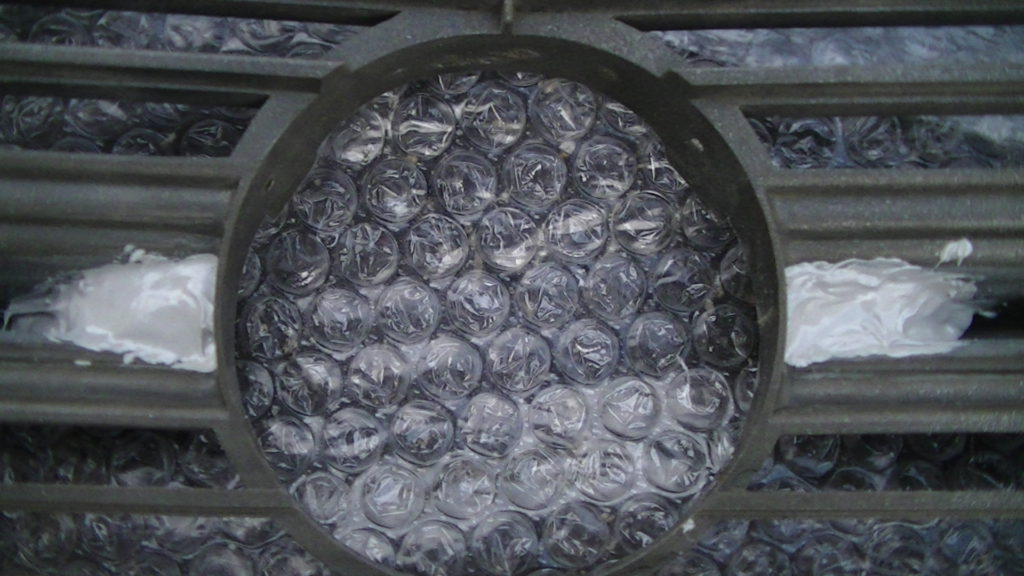

1996年式のホンダジャズ50の燃料タンクを装飾クロムメッキ加工を施す方法をご紹介させて頂きます。今回のお客様は弊社のリピーター様で前回はレクサスのフロントグリルに最高級モーターショー用クロムメッキ加工をご依頼して頂きました。続いてバイクのご依頼となりました。燃料タンク自体は黒色塗装で形状はハーレーの燃料タンクの様な物です。排気量は50ccですがインパクトがありスタイリッシュなバイクです。当たり前ですが燃料タンク上部には鍵付属品が装着されておりその部分はクロムメッキ加工が施されております。ハーレーには似ていますがそこまで派手さが無く、お客様はハーレーに近い様な見栄えにする為にホイルと燃料タンク、ブラケットを装飾クロムメッキ加工でスタイリッシュに決めたいとお考えになられた様です。それでは1996年式ホンダジャズ50の純正燃料タンクをクロムメッキ加工を施して綺麗にする方法をご紹介させて頂きます。今回の様な旧車バイクの場合は、必ずと言ってよい程ガソリンが燃料タンクに残っています。その理由は燃料タンク内部には仕切り板と言う物が数枚入っており中々、内部にガソリンが出来らない構造になっております。トラックの燃料タンクも同じ内部構造になっています。まずは徹底的にガソリンを取り除く事から始めます。この作業は結構大変で手間がかかります。この作業の大変さは一度、燃料タンクにクロムメッキ加工を施した経験のある方ならお分かりになられると思います。その次に弊社でタンク内部の剥離作業を行いますが、その時に燃料タンク内部の錆とめも剥離してしまう事も有り直ぐに錆が表れます。続いて燃料タンク表面に傷やパテで補修されているかを確かめます。中古の燃料タンクの場合数個に1個の割合で樹脂パテで補修している物が御座います。湿式メッキ加工の場合は必ず樹脂パテを取り除いてから板金加工を施します。何故なら樹脂パテには通電効果が無い為にこの様な作業を行います。次にバフ研磨作業を行いますが何時も通り、180番手から順番を上げて行き最終420番手仕上げまで磨き込み致します。この時に経年劣化による腐食痕が残る事が御座います。その時はその部分を更に板金加工する事も御座います。(メッキの厚みでは消えません。)次に銅メッキ加工を施して2回目のバフ研磨作業を致します。毎回説明させて頂いておりますが、2回目のバフはピンホールを銅メッキの削れた粉を利用して埋める事が目的で行います。更にもう一度銅メッキ加工を行います。弊社では2回目の銅メッキ加工は基本料金に入っていますが、3回目の銅メッキ加工以上は追加料金が発生致します。この追加のメリットはピンホールが通常よりも大きい時に見栄えが良くなります。このメリットが出る様な腐食の場合はその都度、お客様にご相談をさせて頂いております。次にニッケル加工を分厚めに行います。次にクロムメッキ加工を施してから熱湯で燃料タンク外部と内部を洗浄致します。そして燃料タンク内部が錆びにくい様に内部に油を付けます。

カテゴリ:ブログ

全国配送対応!

全国配送対応!