アルミニウムダイカスト製(アンチモニ)エンジン部品にメッキ加工を施す注意すべき点

2019年12月18日

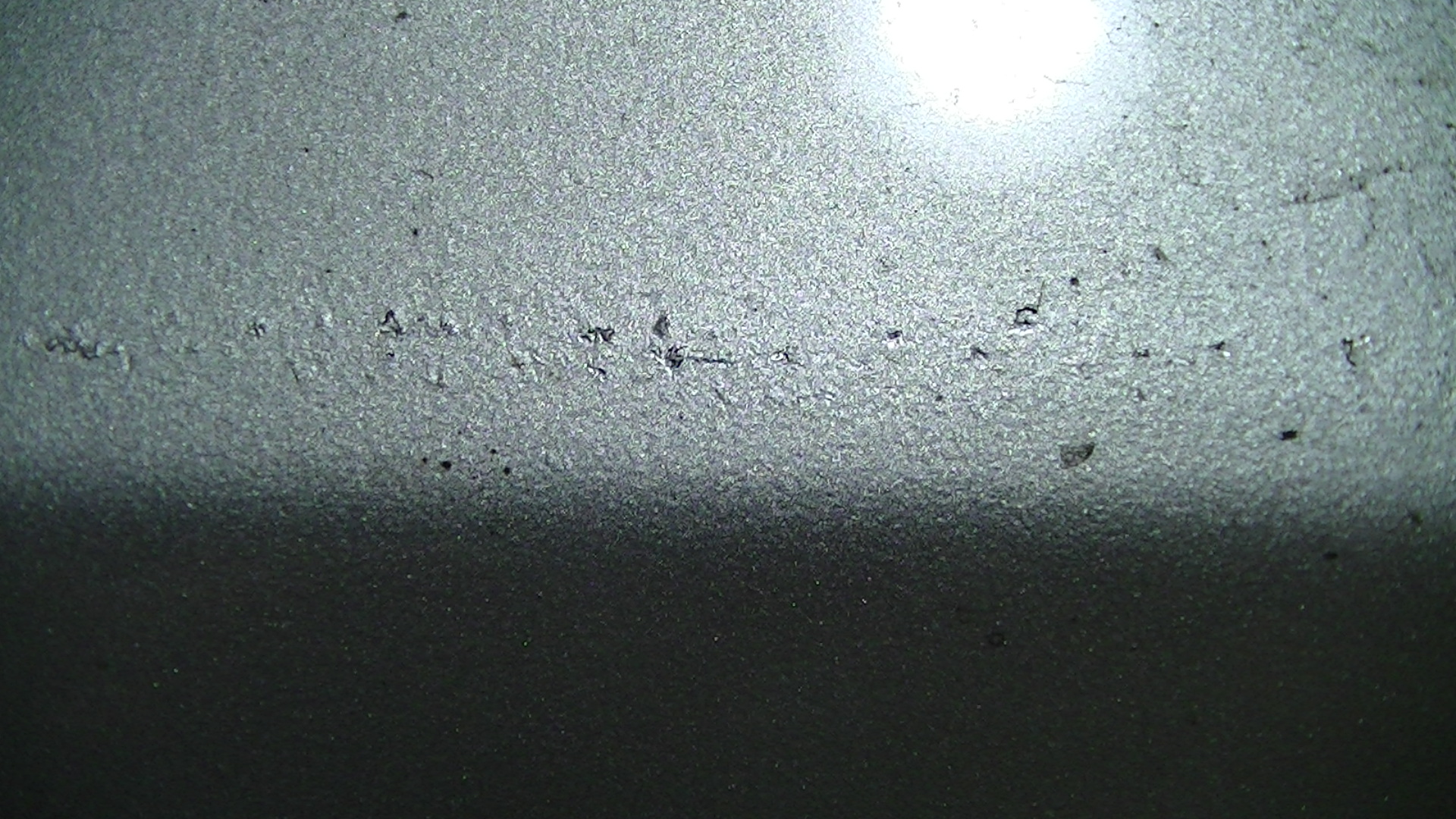

上の写真は弊社が過去業者様からご依頼頂いたアルミニウム製ダイカスト(アンチモニ)に厚メッキ加工(中ランク)を施して欲しいと言う事からこの様に仕上がった状態です。写真を良く目を凝らして見てみると表面の部分部分がザラザラした様に見えると思います。これは所謂シボと言う物でダイカスト素材には必ずある物です。このダイカストは大きく分けて亜鉛ダイカストとこの部品の素材であるアルミニウムダイカストが御座います。メッキ加工を施す者としてこの文字を聞くと弊社の上メッキ加工が脳裏をかすめます。なぜならこの様な素材表面は鋳物肌である為にいくら磨いてもスチールやステンレスの様にならないからです。弊社はモーター関連に特化した工場ですから鏡面仕上げの完成品をお客様にご提供する事が可能では御座いますがお客様がメッキランクにより選んで頂ける選択肢が無く、先ほども述べました様に上メッキ加工でなければ加工不可である為に工賃が割高になってしまうと言うお客様にとってデメリットが発生致します。当然、上メッキ加工は通常の工程では無い為に完成納期もながくなります。しかしながら亜鉛ダイカスト素材部品の再メッキ加工はその様になりますが、アルミニウム製ダイカストは弊社のメッキランク中メッキ加工(厚メッキ仕上げ)でも上の写真の様に綺麗に仕上がります。バフが当たり難い箇所はご覧の様にシボ(ザラザラ面、所謂鋳物肌)の上にメッキがかかっている仕上がり、この見栄えで満足いかれるお客様は弊社の厚メッキ加工の選択肢があります。但し、この様なエンジン精密部品を綺麗にしたいと言うお客様は慎重に装飾クロムメッキ加工か鏡面ポリッシュを選ぶか、もしくは加工しないでおくか,選択を誤るとその精密部品は使用できなくなる恐れが御座います。弊社にお客様から届くパーツの中にはこの様なエンジン部品が少なくはありません。弊社も過去のデータからどのエンジン部品にメッキ加工を施すと不具合が出てしまうのかは、ある程度分かってはおりますが完全に分かっている訳では御座いません。弊社の代理店様の多くは旧車のレストア専門工場が多いですが、その様な専門知識がある業者様でもエンジン精密部品には装飾クロムメッキ加工はしないほうが良いと言う事をおっしゃいます。くれぐれもエンジン部品、特に精密なパーツには慎重に選んで頂く事がお客様にとってメリットにつながります。エンジン部品で装飾クロムメッキ加工が可能なのがタペットカバーやエキゾーストパイプ等、この様な部品は全く問題御座いません。もし分からない場合は弊社にお問い合わせ下さい。

カテゴリ:ブログ

全国配送対応!

全国配送対応!