メッキ加工前の事故破損したバンパーに板金加工を施した状態

2019年09月09日

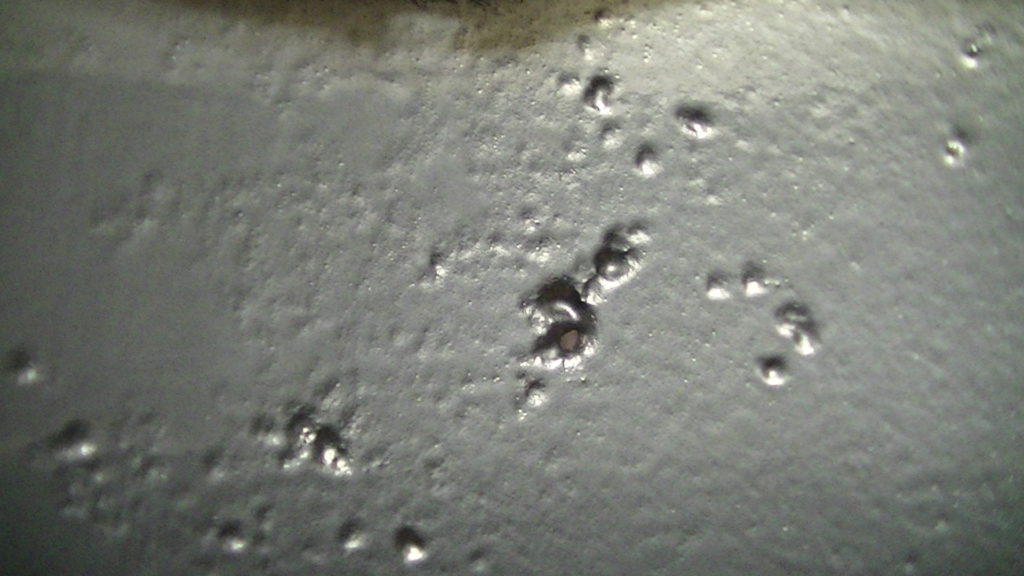

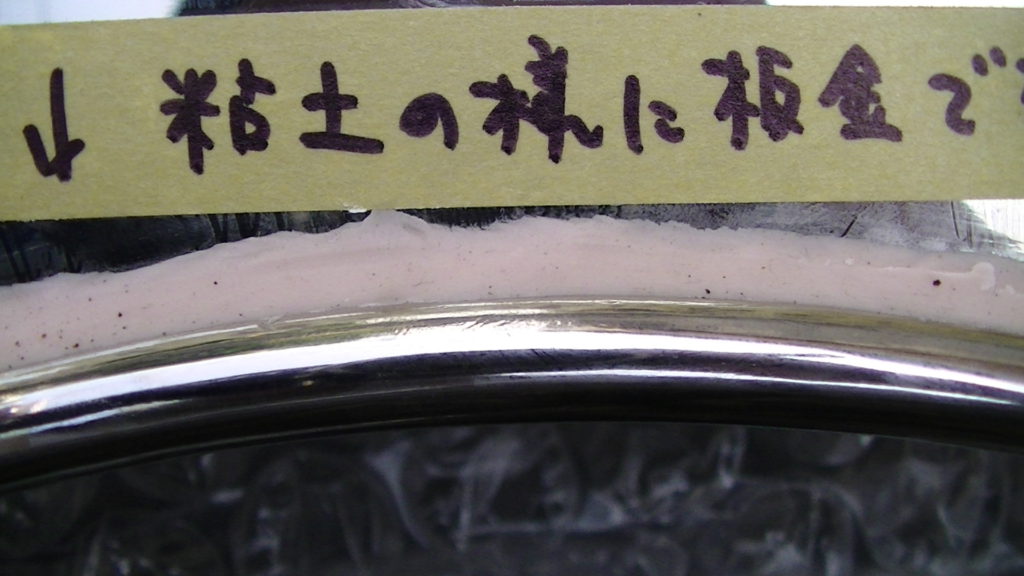

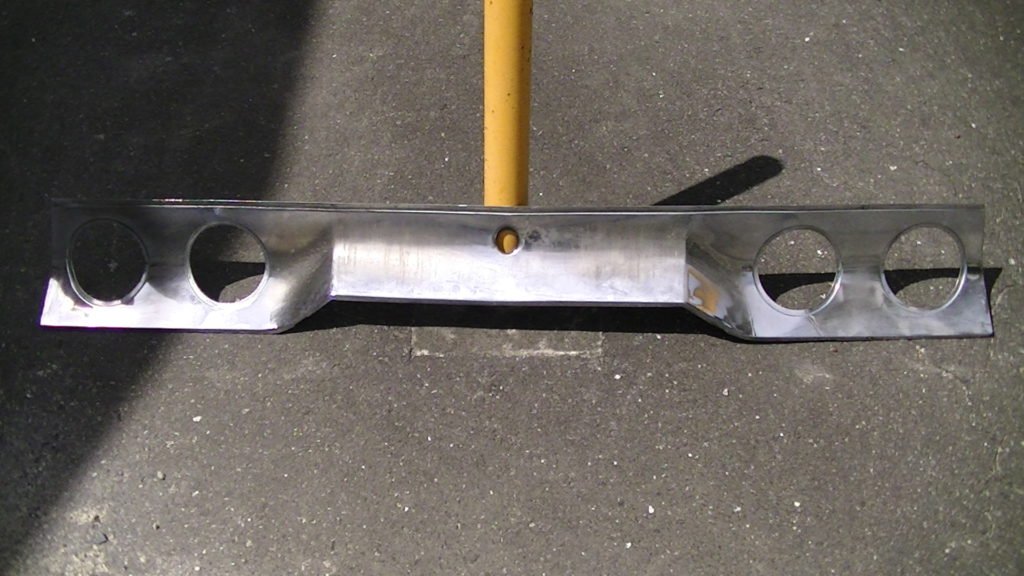

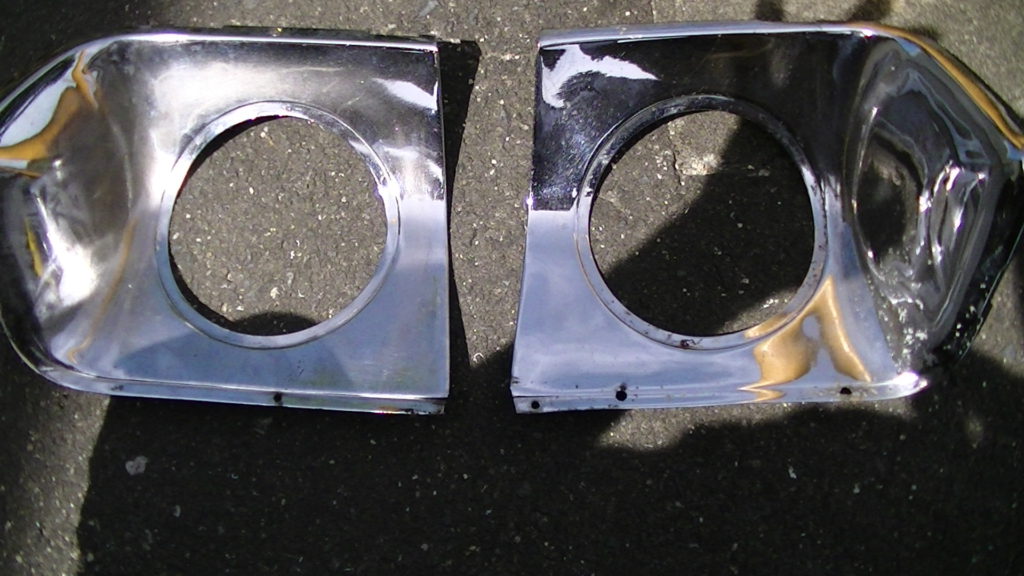

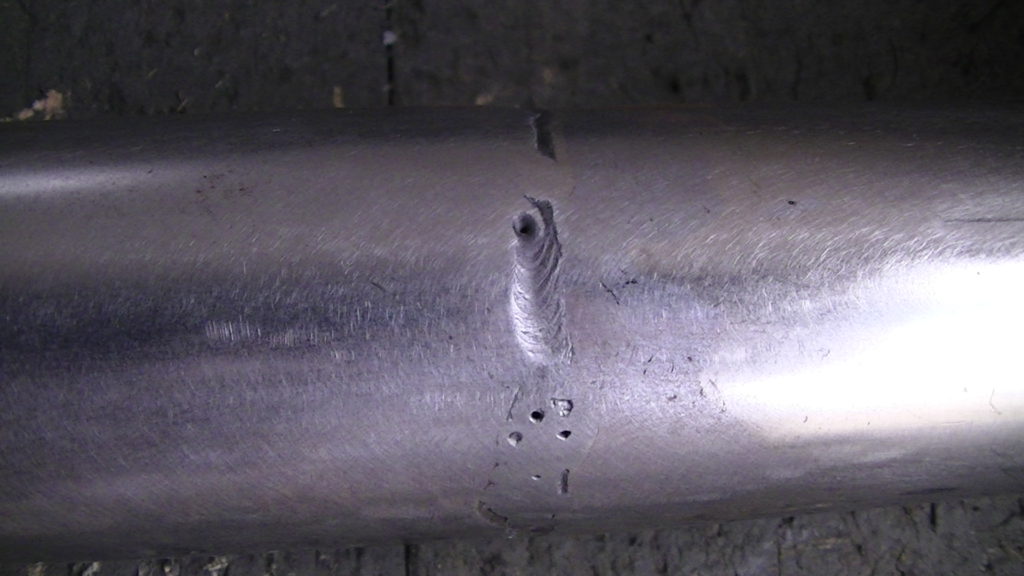

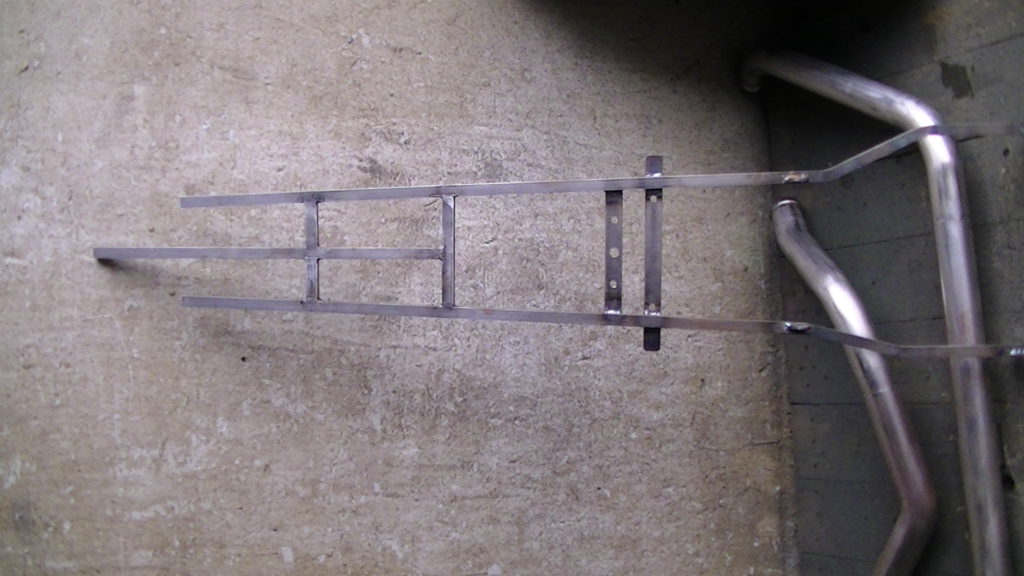

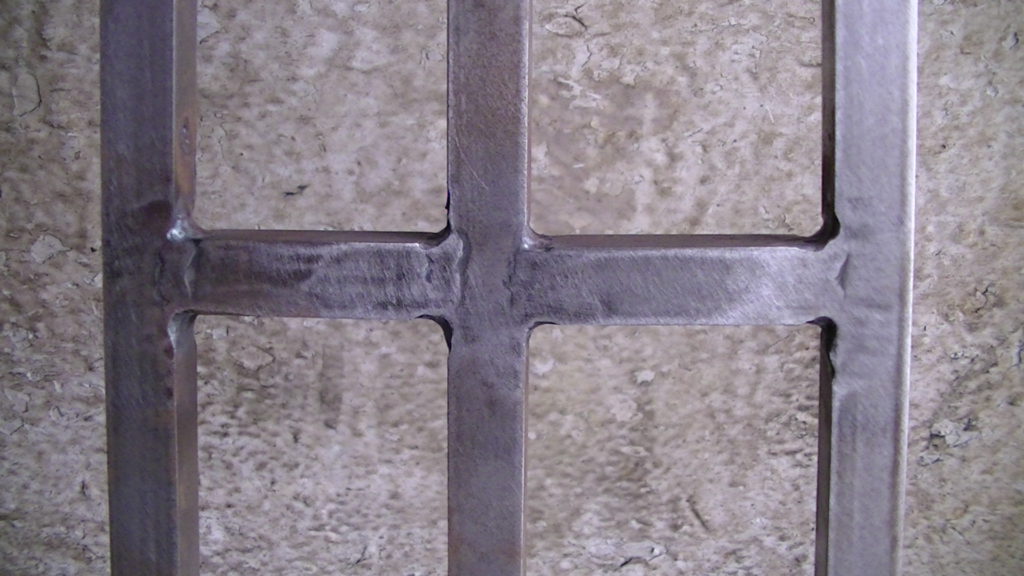

上の写真は以前ご紹介させて頂きました30Z3分割リアバンパーが衝突事故により大きく凹み歪みが生じて深い傷が付いた状態から板金加工を施したビフォー、アフター写真になります。写真では分かりにくいかも分かりませんがバンパー裏のステーから全体的に歪んでしまってクロムメッキ完成後シャーシ―に取り付け出来ない程でした。バンパー裏面には必ずシャーシーに取り付けするステーにボルトが装着されていたりボルト穴が御座います。事故などでバンパーの中央部あたりが大きく凹むとバンパー左右のステーから中央部にかけて歪みが生じてしまいバンパーを外して次に装着する事は不可能な状態になります。その為に弊社ではバンパーのメッキ剥離後、叩き上げろう板金加工終了後に一度バンパーをお客様にお返しをして頂いてからステー取り付け調整を行って頂いてから、もう一度弊社にご発送して頂いてから再メッキ加工(リクローム)を施す提案をさせて頂いております。その理由は、板金加工、クロムメッキ加工を施して完成品をお客様の元に送らせて頂いてその後に自動車屋さんなどでステー調整をすると最悪の場合、折角綺麗に仕上がったメッキが割れてしまう事が有るからです。強引にバンパーを力任せに曲げるとメッキ自体は金属ですので当然不具合が生じてしまいますし、道具でバンパーを挟んだりするとメッキ表面に傷が付く恐れもあり良い事は何も御座いません。その結論から弊社ではお客様の立場、そして自動車屋さんの立場から考えさせて頂いた結果が、板金加工終了後にお客様の元にお返しさせて頂いた上でステー調整を施して頂く事になりました。確かに人によれば面倒だと感じるかも分かりませんがお金と納期を掛けて頂いている訳ですから一番良い状態で愛車にバンパーを装着される事が絶対に良いです。上の写真の状態はあくまでも凹み部分と全体的にバンパーの素地が伸びている状態を叩き上げ更にろう板金加工によりサンダー痕や板金加工痕が残っておりますがこのままメッキ加工を施す訳では御座いません。この状態からバフ研磨作業によって180番手から徐々に番手を上げて行き最終420番手(鏡の様な顔が映る状態)に仕上げます。その上で銅メッキ加工終了後に2回目のピンホール埋めを施して2回目の銅メッキ加工を施しますので写真の様な状態では納品しません。因みに、このお客様は弊社の上メッキ加工を選択されておりますので細かな粒子のアルミニウム製金属パテ及びプライマー処理もバンパー表面に施しますので新品未使用品の仕上がりになります。

カテゴリ:ブログ

全国配送対応!

全国配送対応!