50年前のベンツ280SL純正モールを再メッキ加工する

2018年11月13日

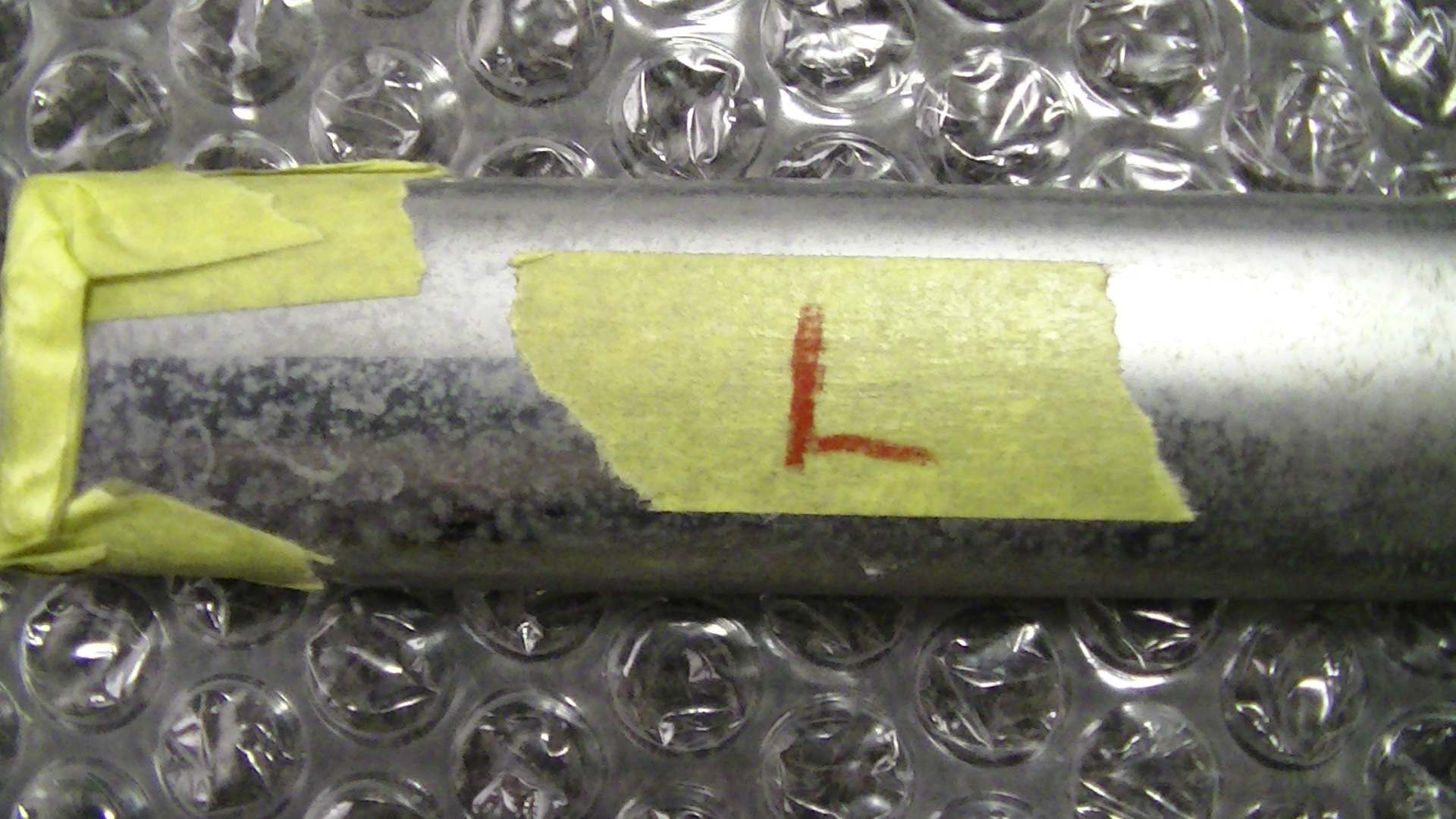

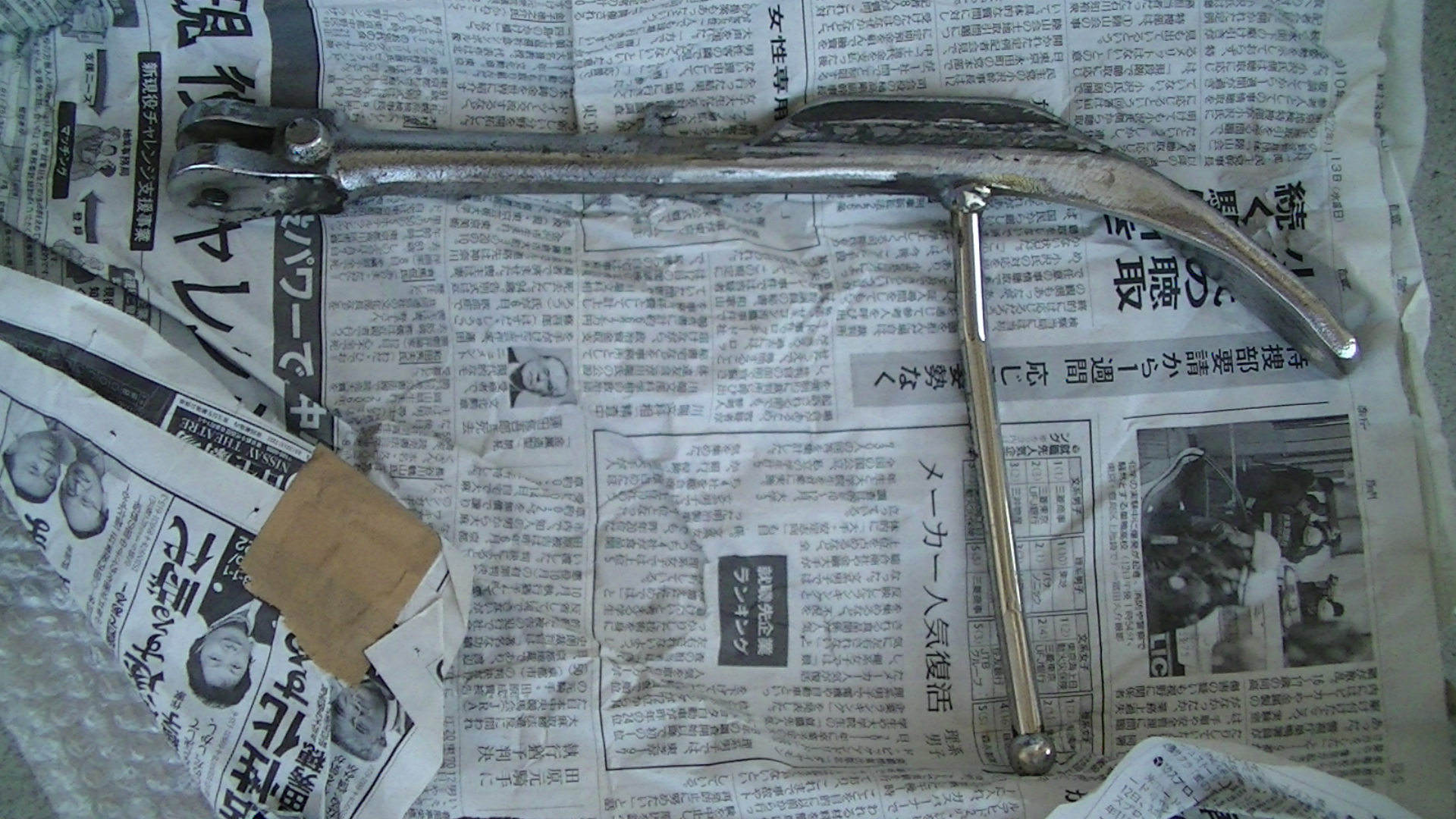

上のパーツは1968年式

メルセデスベンツ280SLの

純正クロムメッキ製モールです。

一番長いモールは1110ミリで

素材がアルミニウムで出来ており

当然ながらメルセデスベンツですので

クオリティ重視の電気クロムメッキ加工

仕上げです。

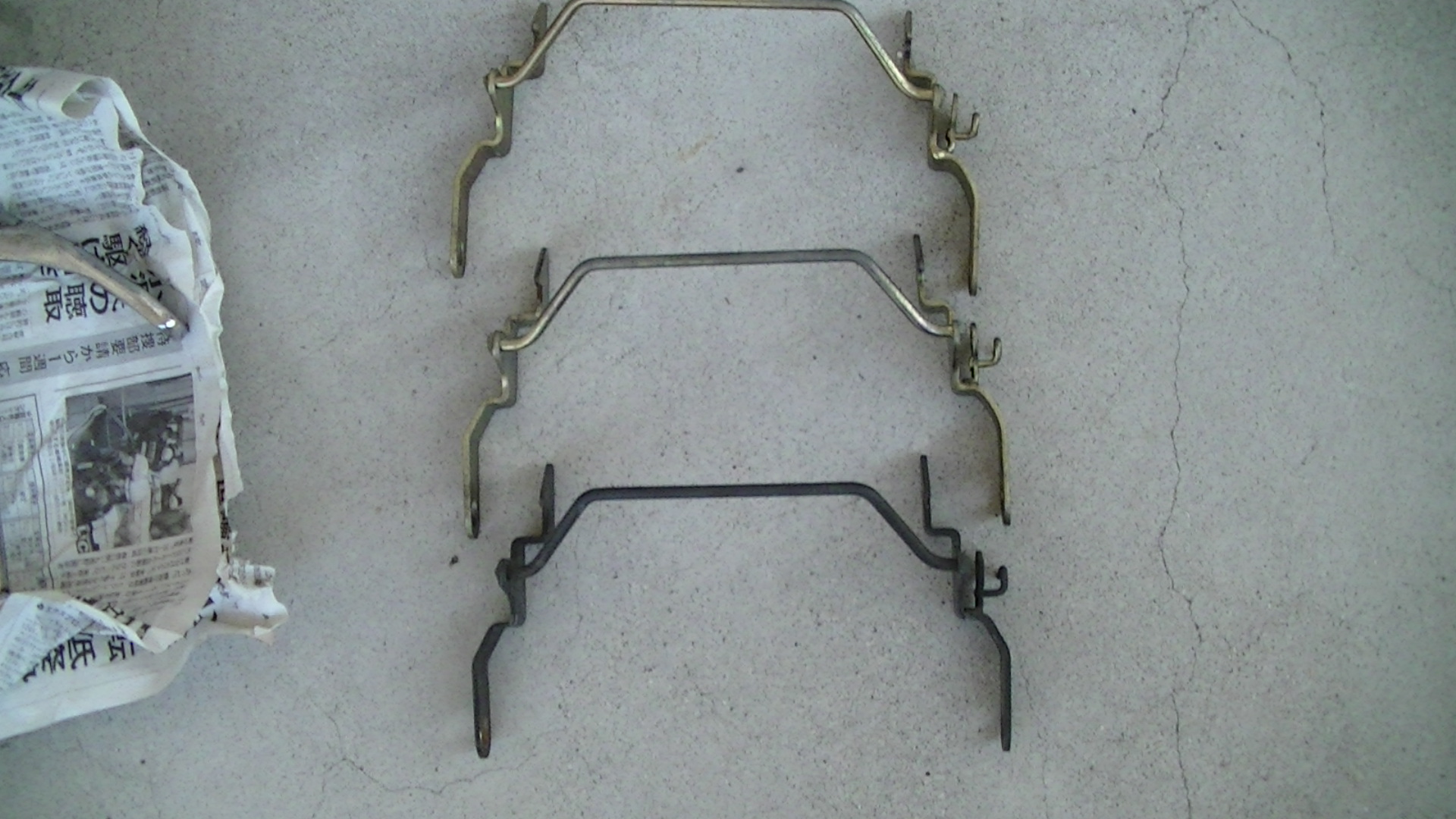

2番目に長いモールが300ミリで

素材がステンレスにスチールが多めに

配合されている状態で少し磁石に

反応致します。

一番短いモールは190ミリで

300ミリモールと同じ素材です。

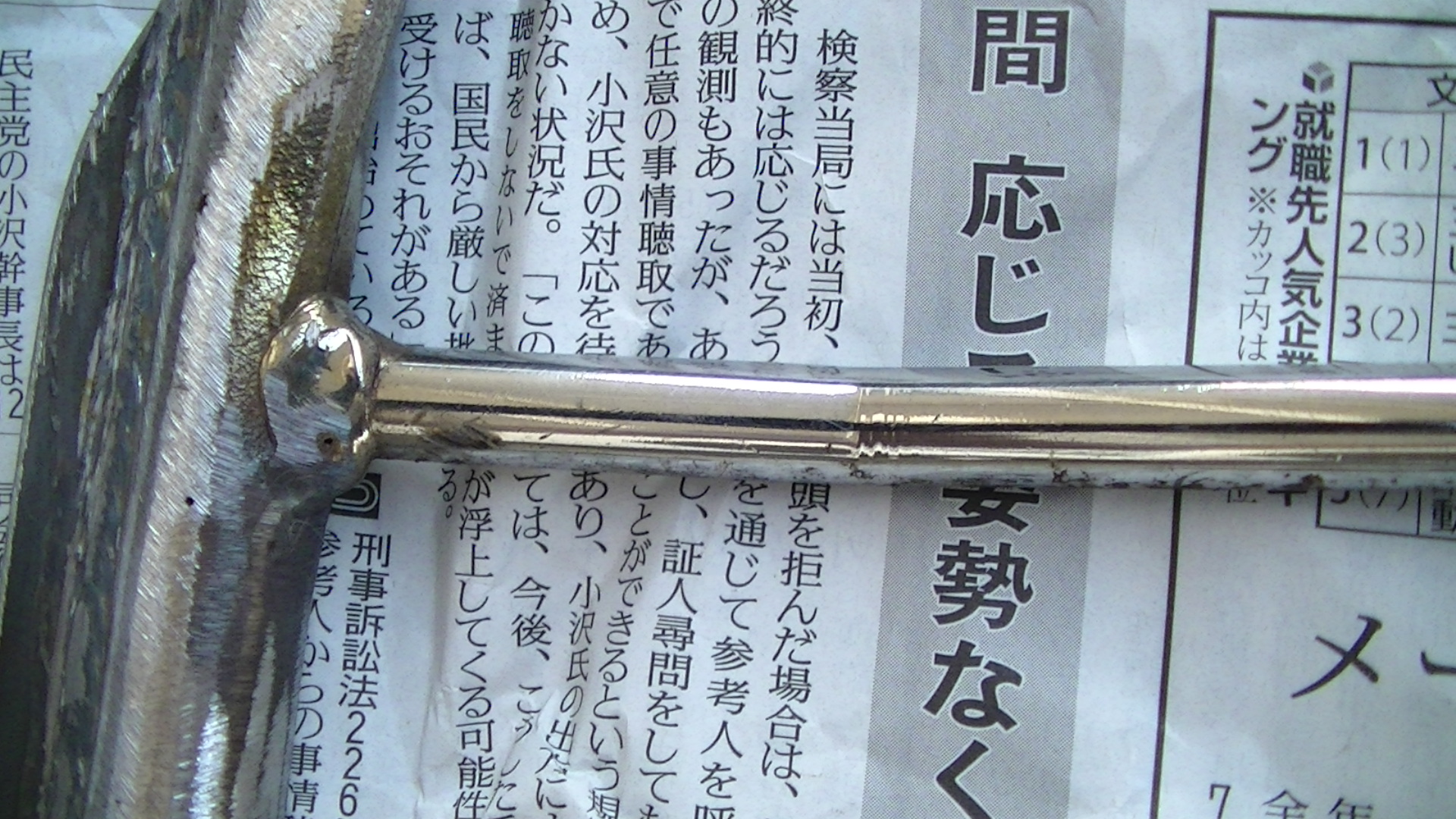

上に各モールの素材がどれだけ

経年劣化しているのかを皆様に

おわかりやすくさせて頂く為に

見にくいかも分かりませんが

アップさせて頂きました。

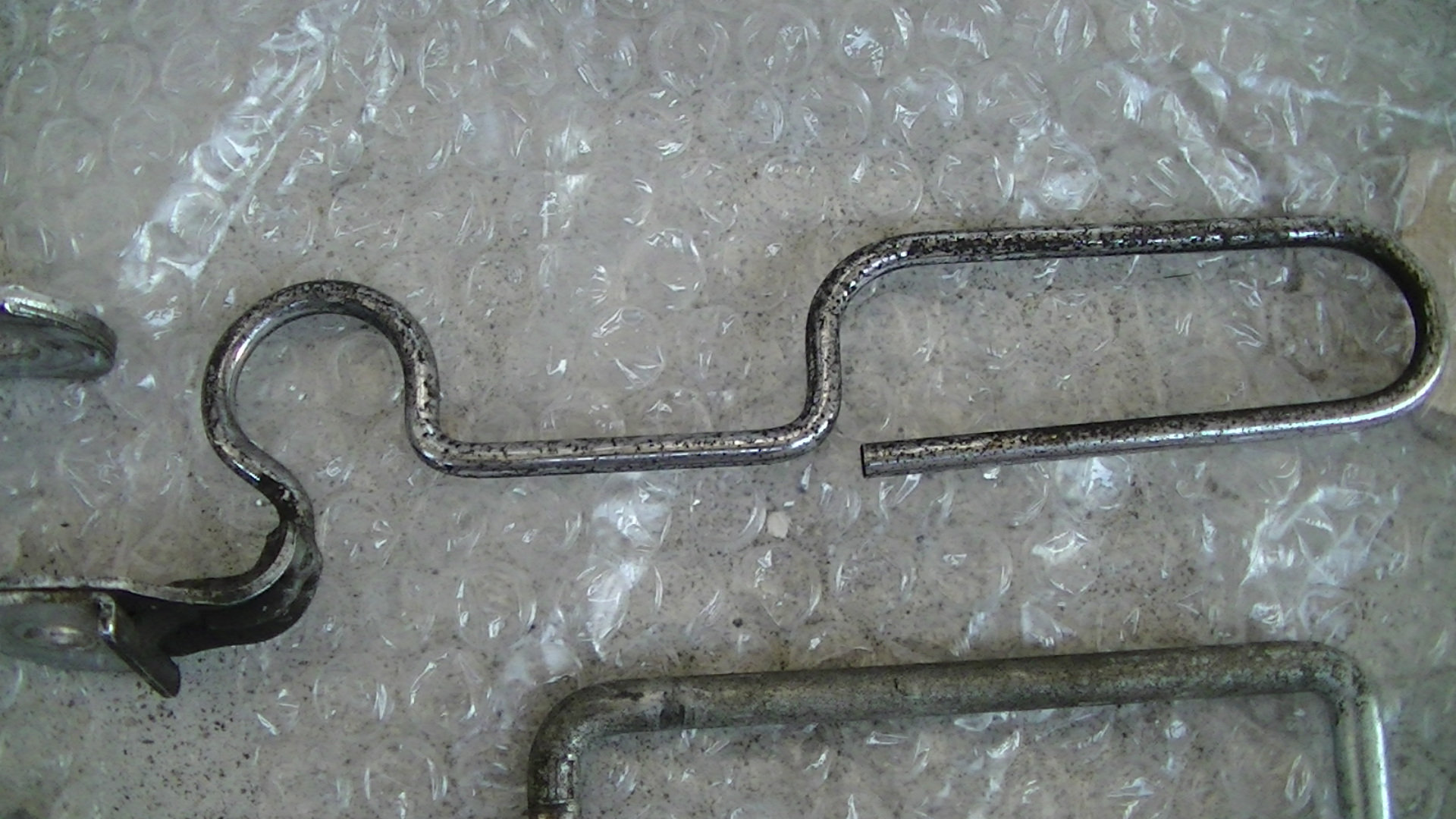

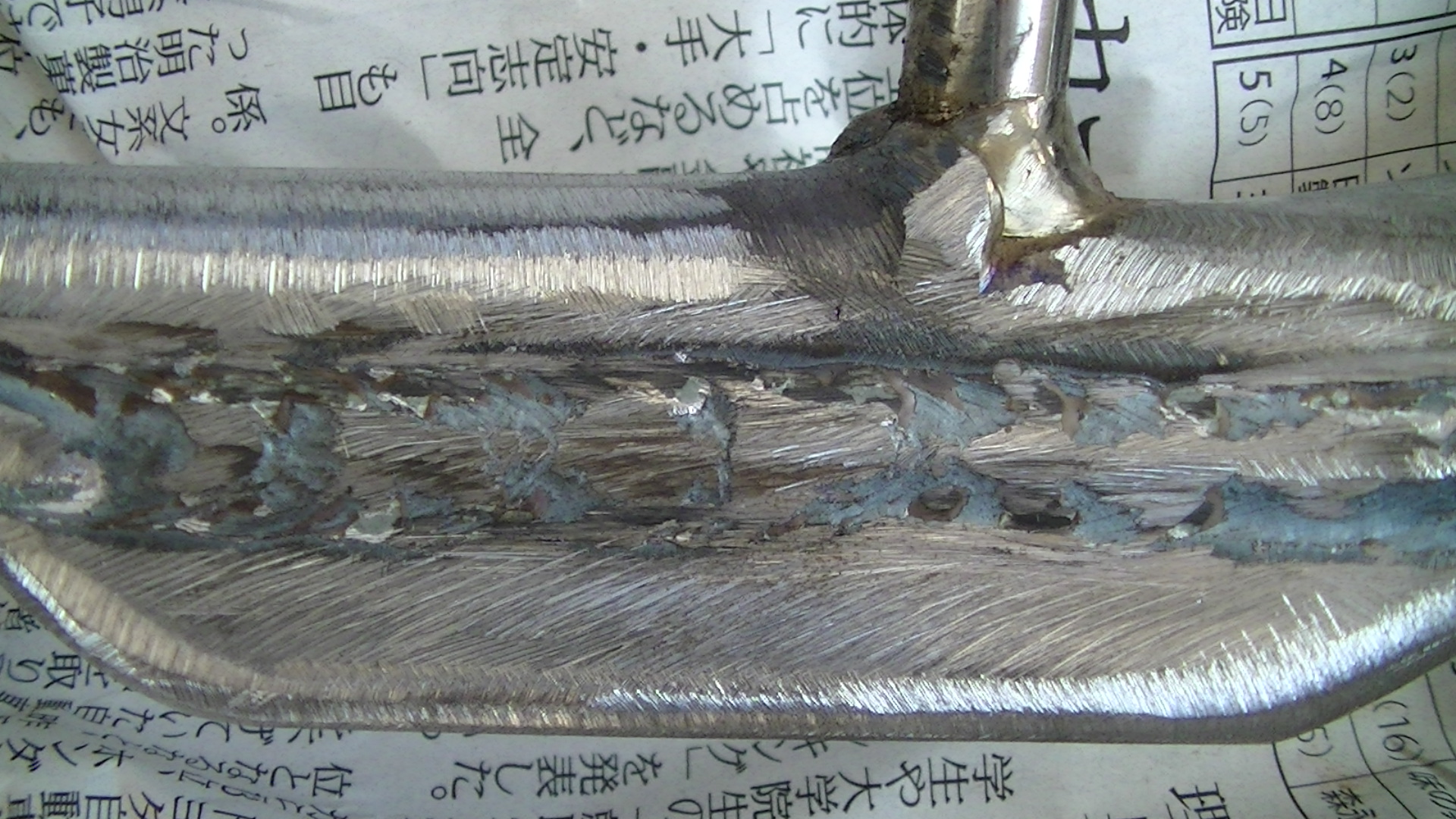

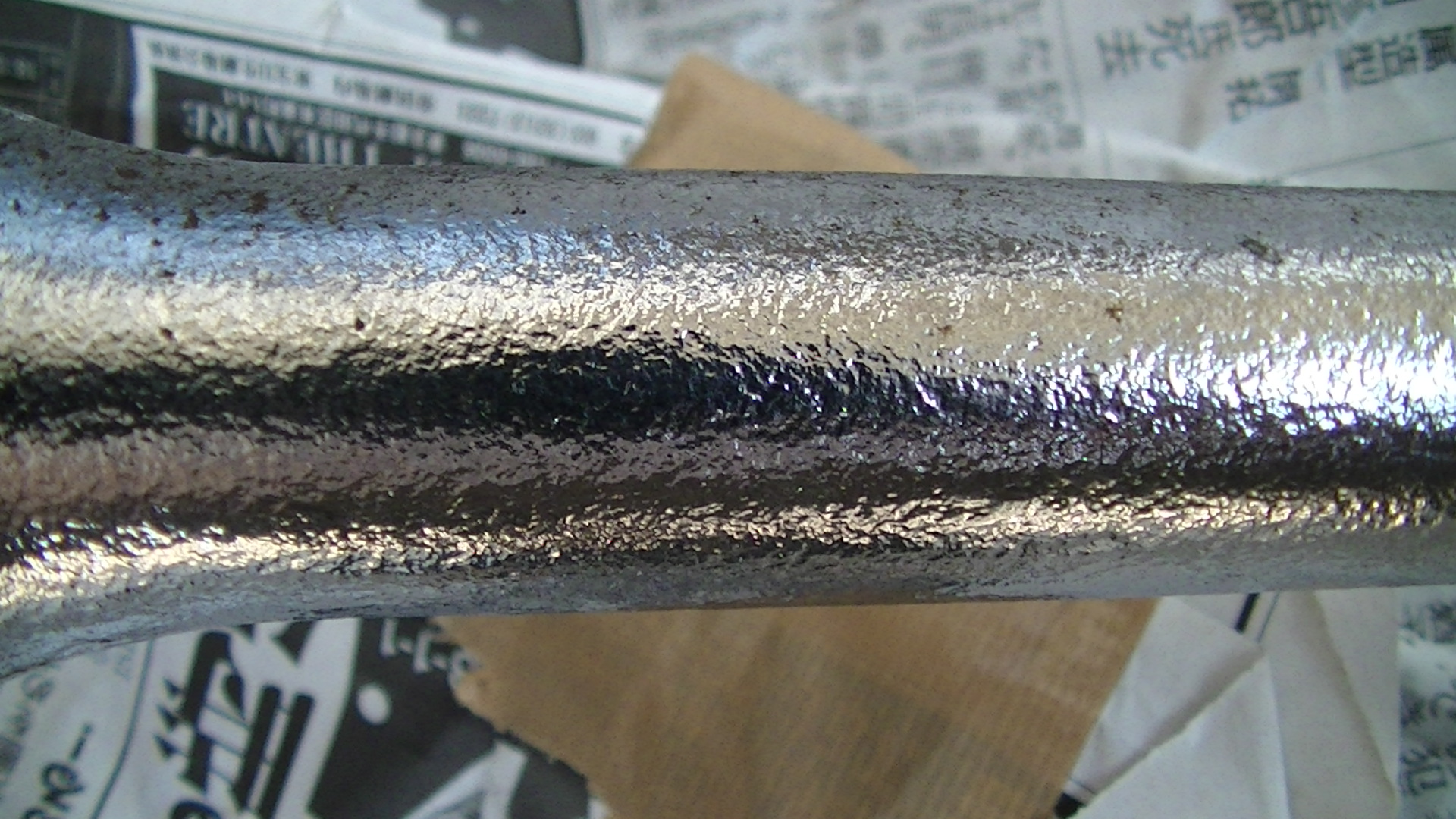

各モール経年劣化からクロムの

光沢が全く無く表面に錆が出ており

しかもよく目を凝らして見てみると

メッキが膨れた感じで浮いています。

これは完全にモール自体寿命で

有る事が分かります。

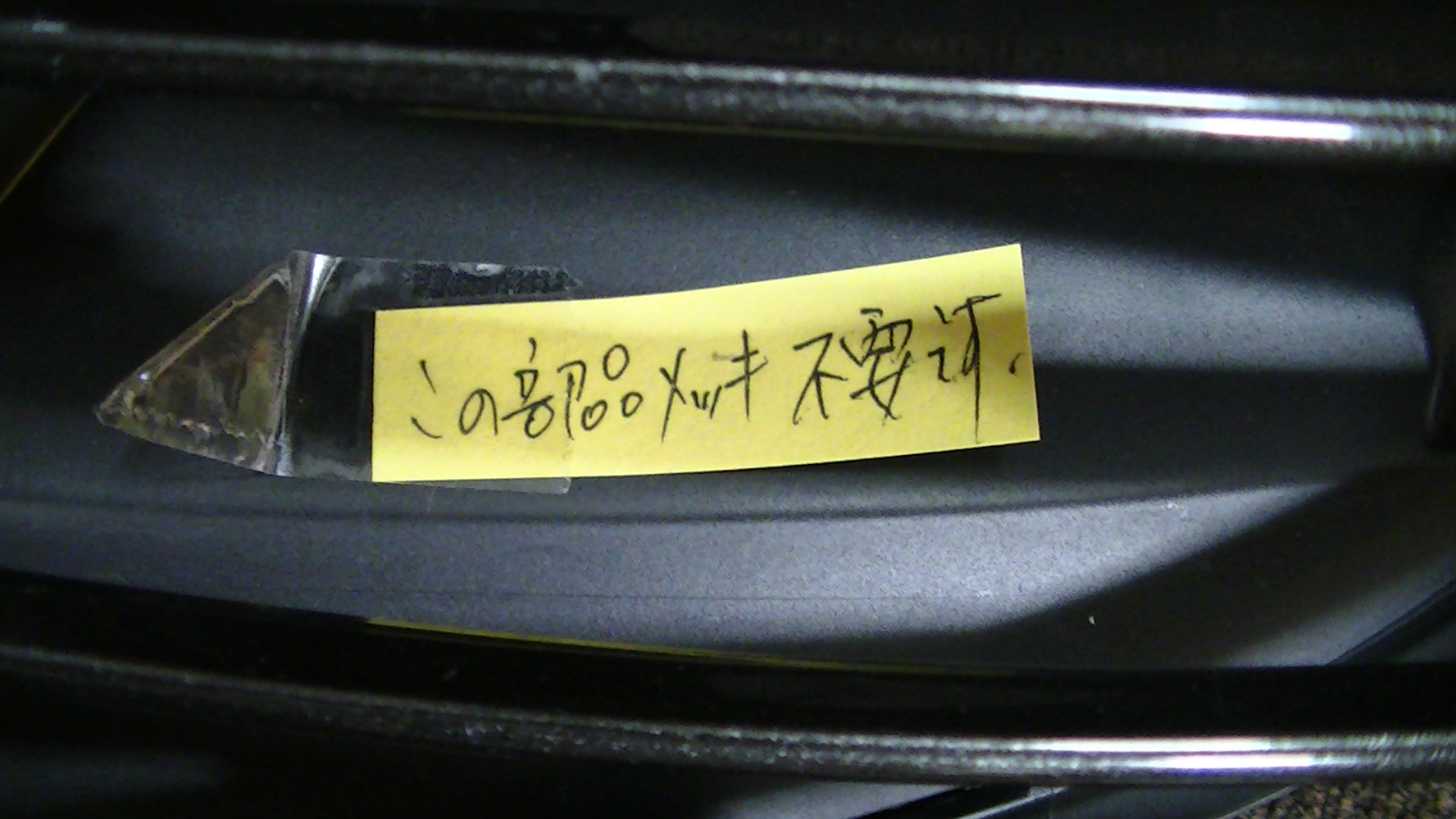

ですのでオーナー様は当社に再メッキ加工

(リクローム)により綺麗にして

ほしいと言うご相談です。

それでは今回のモールの状態から

言いますと中メッキ加工

(分厚いメッキ)を選択された場合は

もしかすると板金加工が必要に

なるかも分からないです。

上メッキ加工を選択された場合は

見栄えは完全に新品で当時の

クロムメッキ加工技術から申しますと

科学の発達と共にメッキ加工も

発達しておりますのでそう考えると

当時のメルセデスベンツ280SL

純正クロムメッキモールよりも

綺麗であると言えます。

長持ちのクオリティも上メッキ加工に於いては

メッキ剥離後に細かい粒子の

アルミニウム製金属パテと樹脂パテを

混合した物をモール表面に覆い隠してる

状態により、素材自体を新たに作り直し

尚且つメッキ用サフェーサー及び

プライマー処理を施す事により、

より錆びにくい工程を付け加えておりますので

これも当時のクロムメッキ技術には

この様な工程は開発されておりませんでしたので

当然新品よりも錆びにくいのは明白です。

お客様のご予算と納期が上メッキ加工の

クオリティと比例するのなら

上メッキ加工の方が良い選択であると

言えますが中メッキ加工を施す事を

選択された場合はメッキを慎重に剥離し

素材に表面の腐食具合を見てバフ研磨作業に

よりどこまで腐食痕やピンホールが

無くなるかを考えた上で板金加工の追加で

経年劣化した箇所を綺麗にする

選択肢も御座います。

板金加工に於いて

特に注意しなければいけないのは

アルミニウム素材の場合

板金加工で素材の表面を下地修正する事は

かなり難しくスチールの板金加工の様には

いかないので見栄えのクオリティで

100セントを望むなら間違えなく

上メッキ加工で綺麗に仕上げる事が

お客様にとって良いと思います。

カテゴリ:ブログ

全国配送対応!

全国配送対応!