CB1100のアルミニウム製オイルパン付属品(外品)を再メッキ加工(リクローム)により蘇らせます。 愛知県の個人様

2018年09月19日

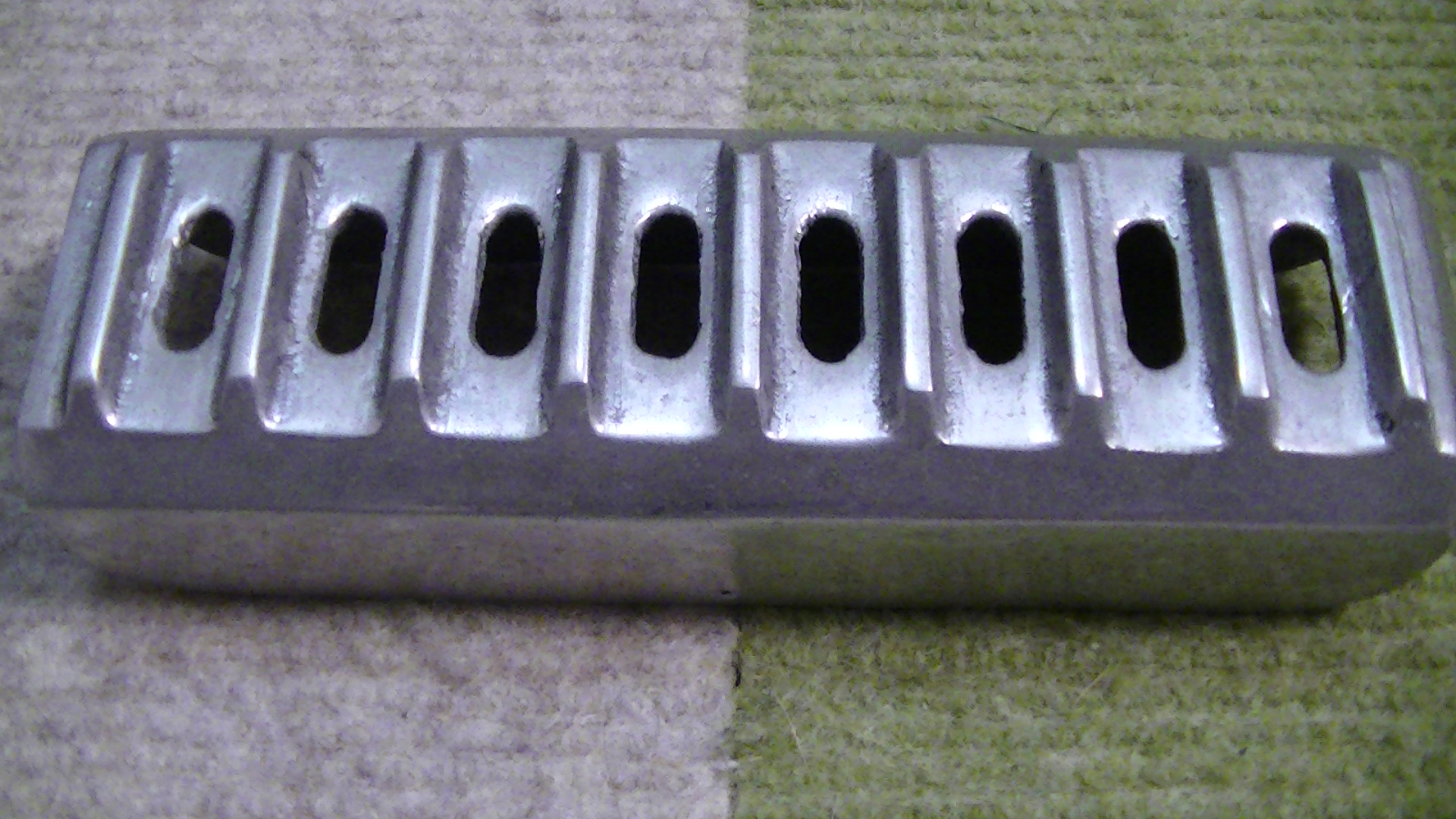

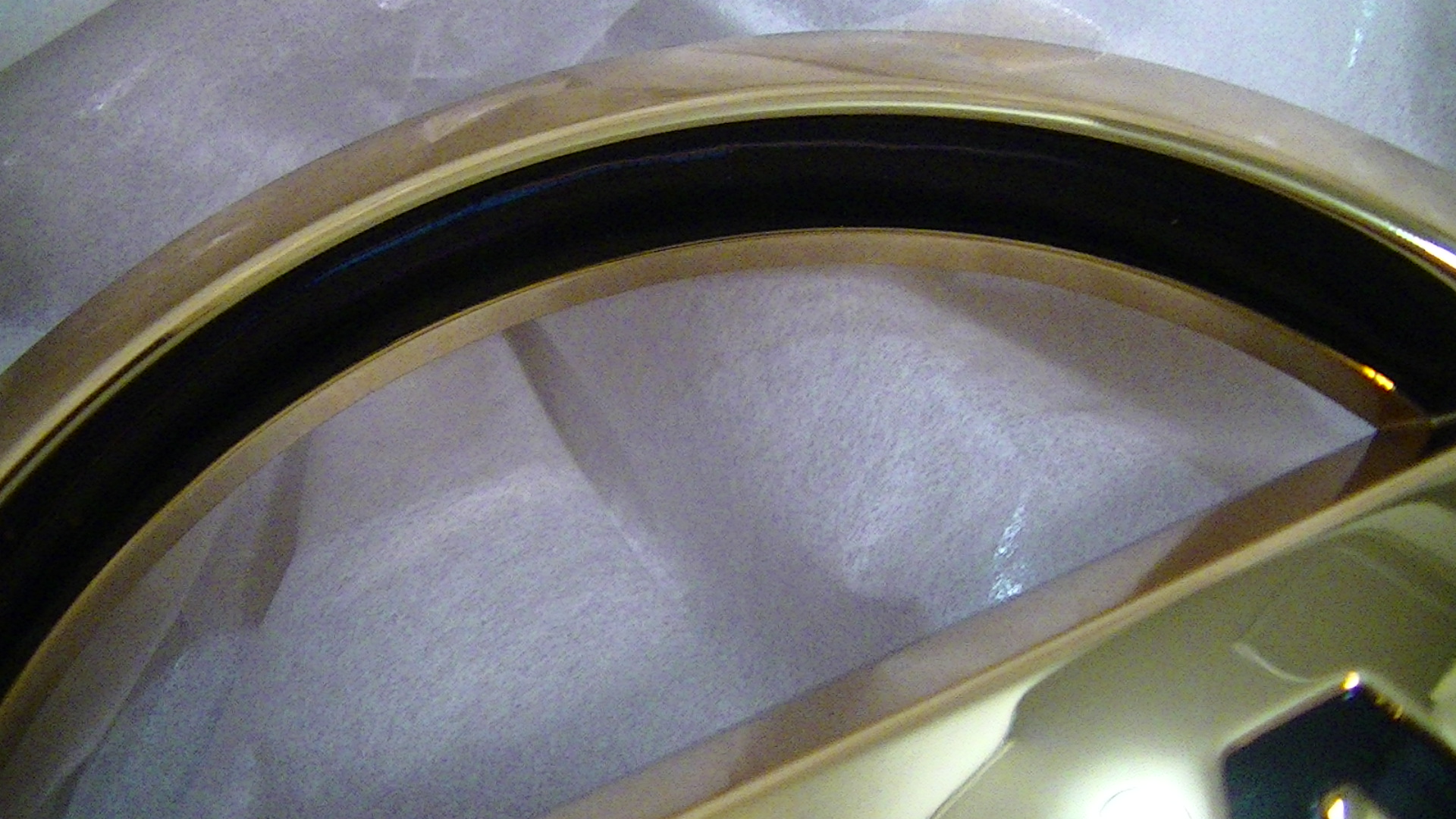

このパーツは2010年式のホンダCB1100に

装着するアルミニウム製オイルパン付属品で

メーカー純正では無く外品になります。

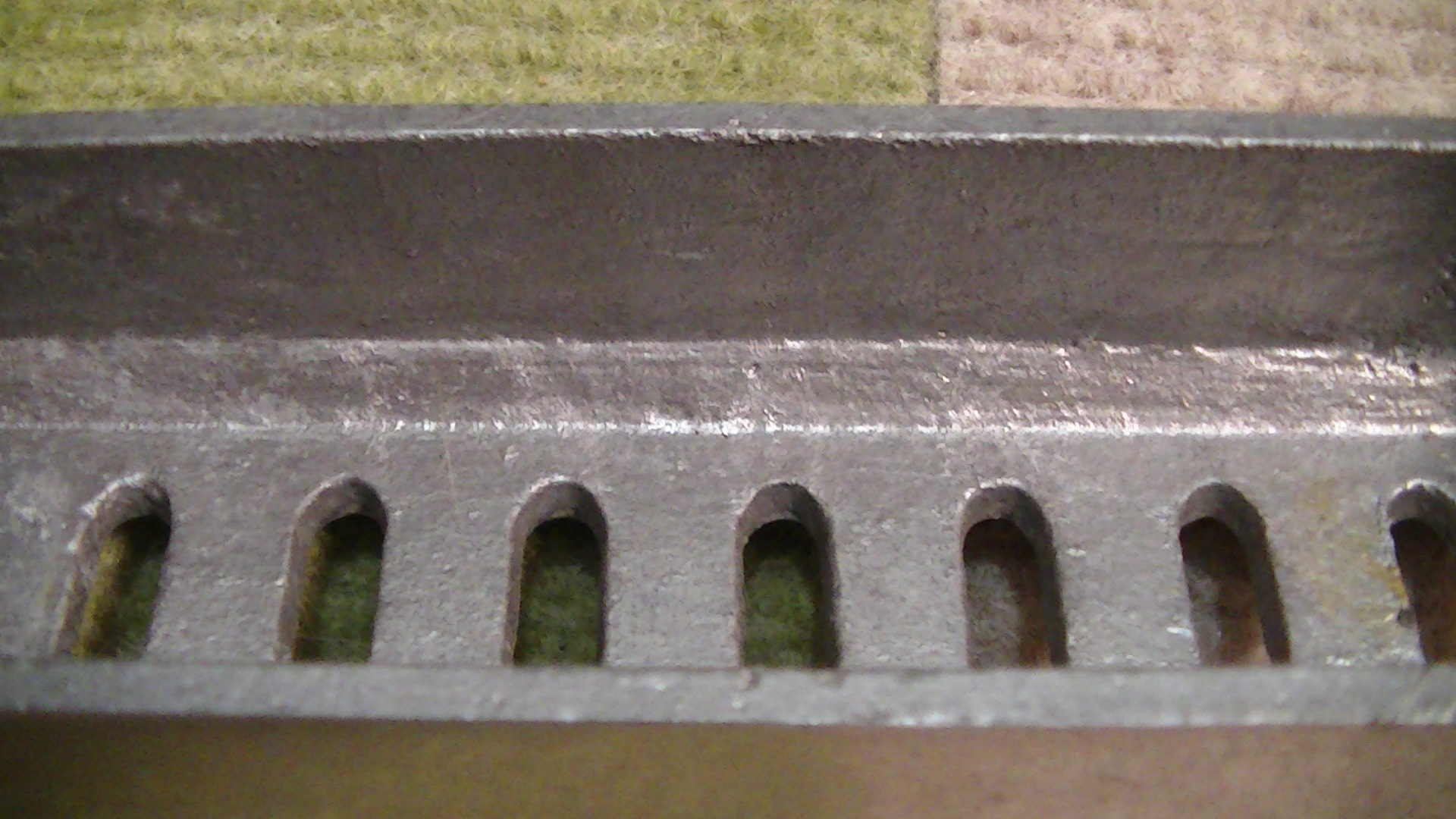

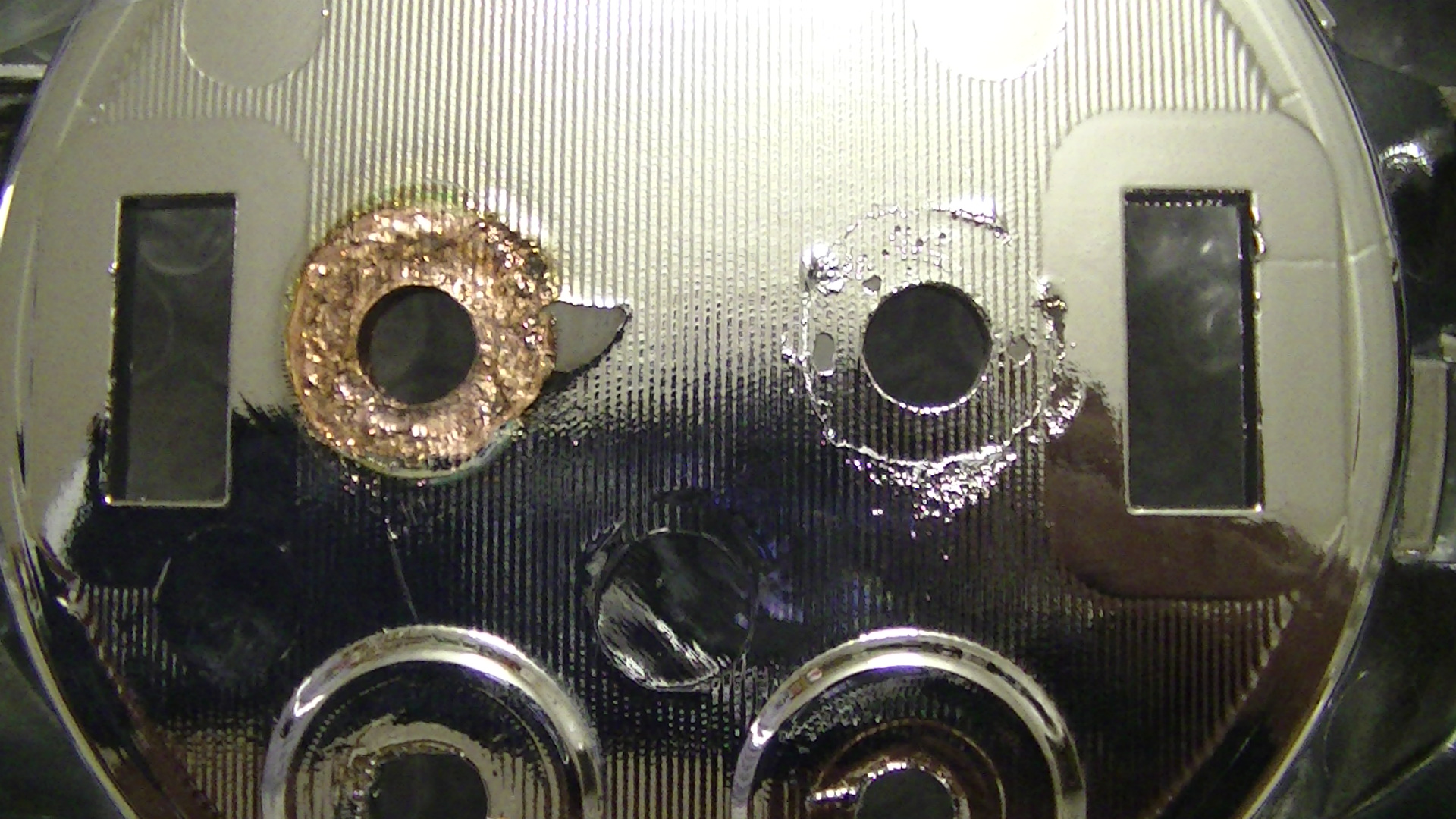

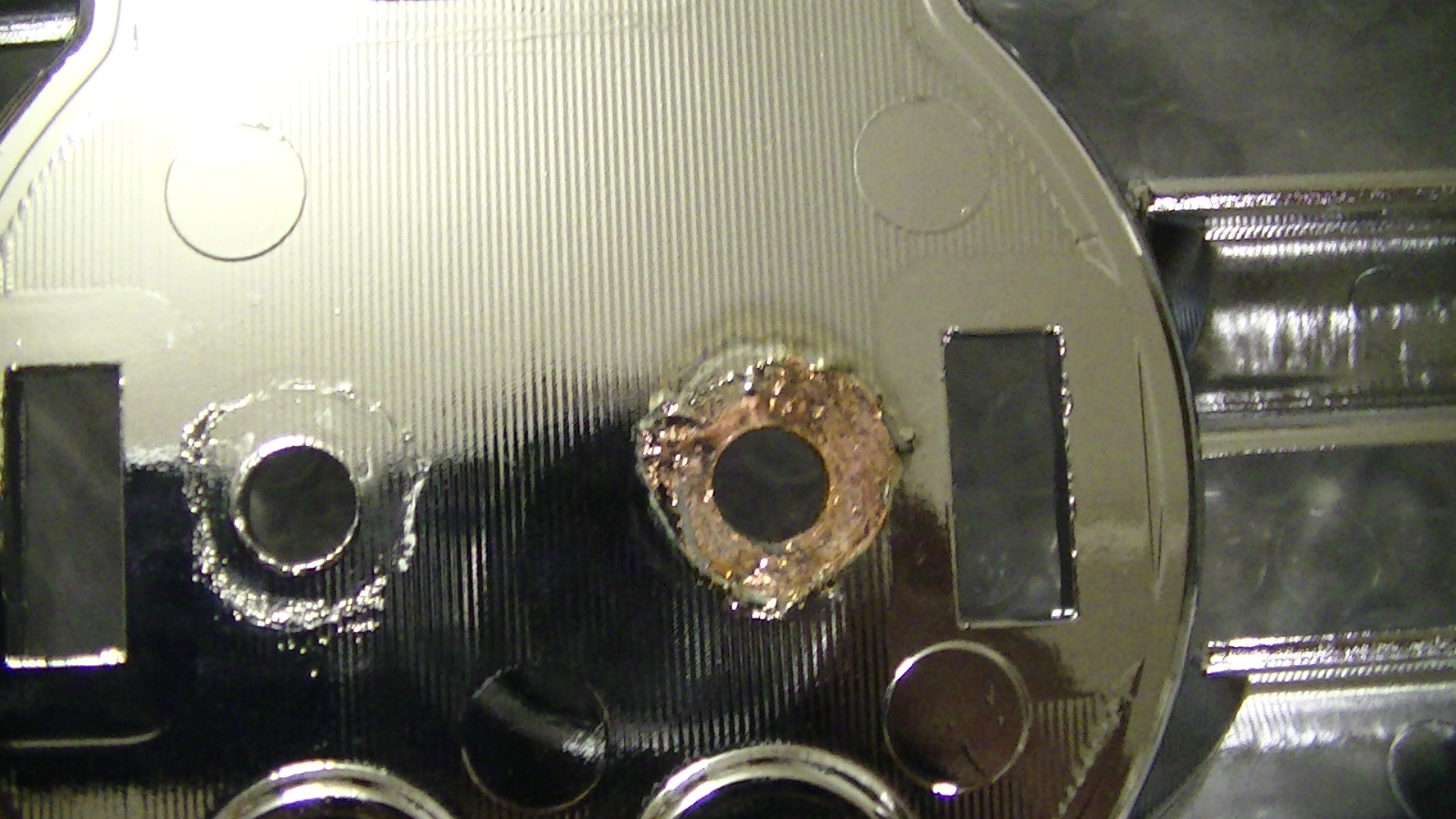

写真をご覧の様に腐食が年式の割に御座います。

色合いも元々クロムメッキ加工が施されていたのか

それともアルマイト加工が施されていたのか

分かりにくい状態です。

このパーツのオーナー様のご指定で当社のメッキランク

中メッキ加工(メッキが分厚い)で加工をさせて頂く事に

なりましたのでその加工方法をご説明させて頂きたいと思います。

素材に錆とめのメッキが付いておりますのでまずは剥離作業になります。

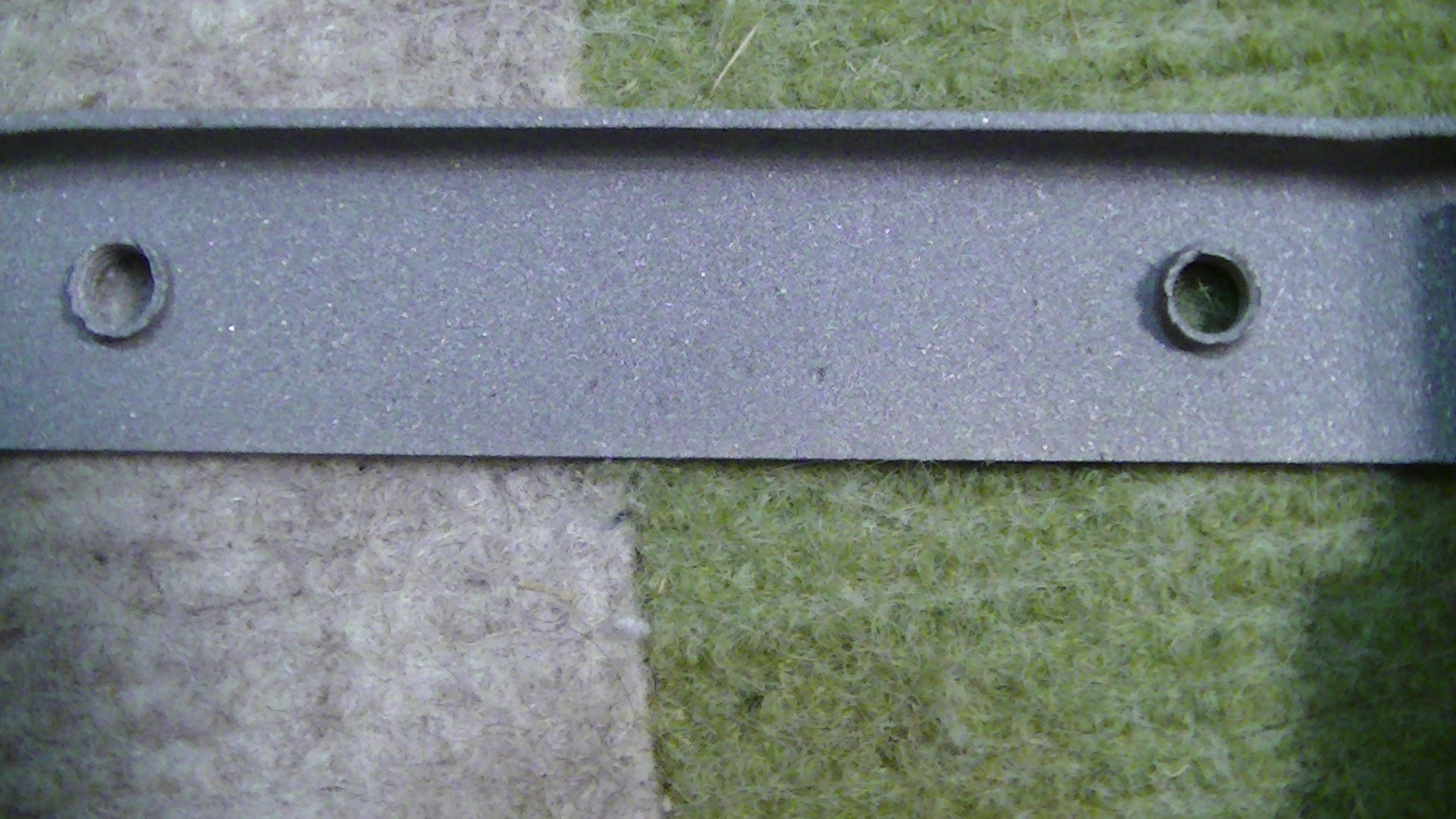

続いてバフ研磨を行いますが写真良く面は平らですので

バフ面と並行となる為にしっかりと磨けますが穴が開いている面は

バフが内部までは当たらないのでセラミック粒子の

サンドブラスト(ショット)により磨く事に致します。

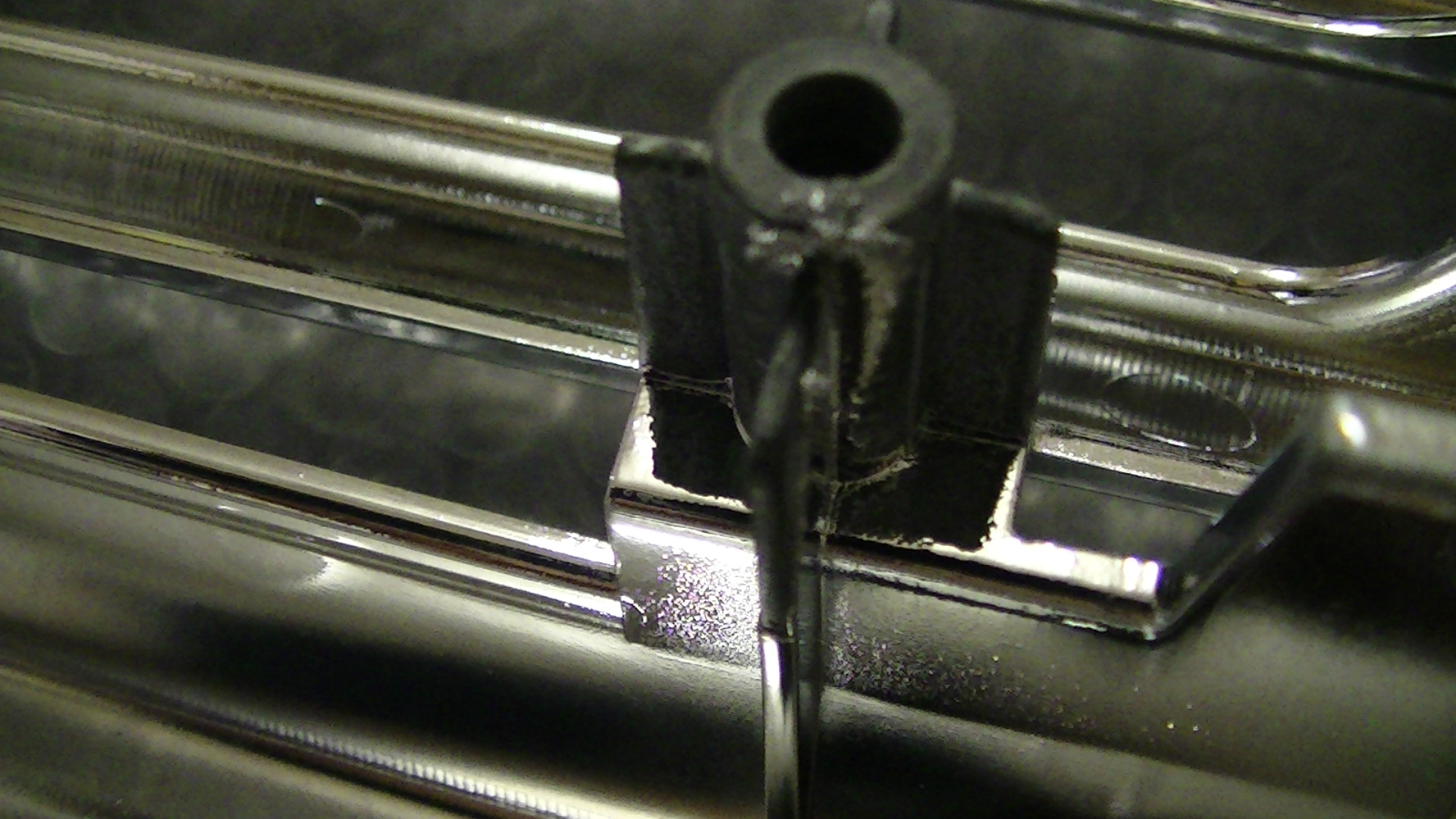

次にプラチナ製治具を使いこのパーツの裏面に引っ掛けて

銅メッキの槽に入れます。

そう致しますとアルミニウムパーツ表面に銅の

金属皮膜が電気の力により付着致します。

もう一度、バフ研磨作業により削れた銅の粉がアルミニウム

素材表面に有るピンホールや腐食痕に入って行きます。

そうする事で面が平らになり仕上がりが綺麗になります。

更にもう一度プラチナ製治具に引っ掛けてこのパーツを

銅メッキの槽に入れて表面全体に銅被膜を得る様に致します。

続いて銅メッキ槽から引き上げたパーツを純水で銅のメッキ液を

完全に洗い流してニッケルの槽に入れてニッケルの

金属皮膜を得る様に致します。

ここでのポイントは時間をながめにする事が必須になります。

このニッケルメッキ加工を分厚くする事で残りの

ピンホールが消える事と、

素材が腐食しにくくなるメリットが有る為にその様に致します。

当社のメッキランク、中メッキ加工の工程の中では肝の一つとなります。

この槽からパーツを引き上げたらニッケルのメッキ液を完全に

純水で洗い流し最後のメッキ槽であるクロムの槽に入れます。

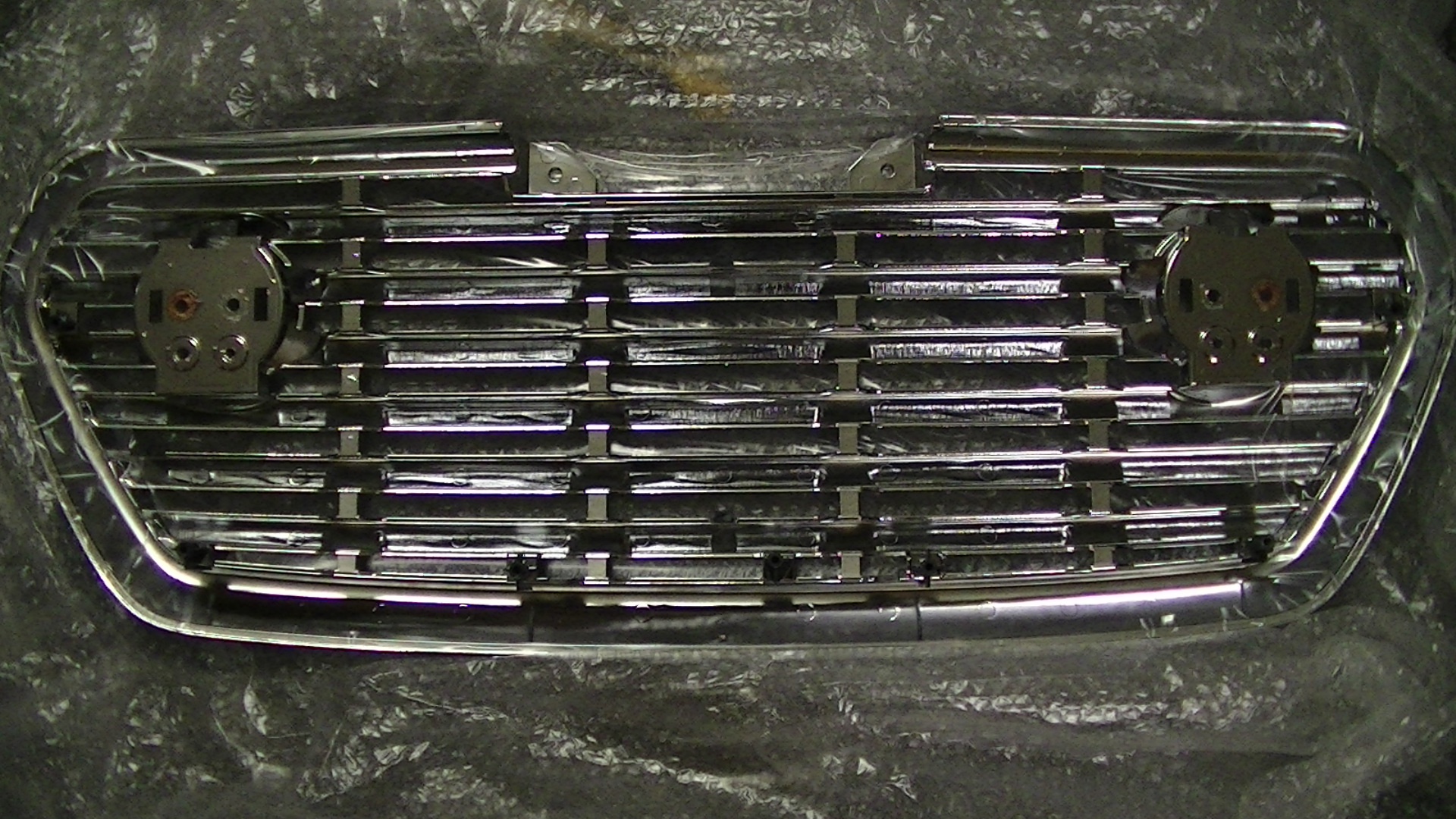

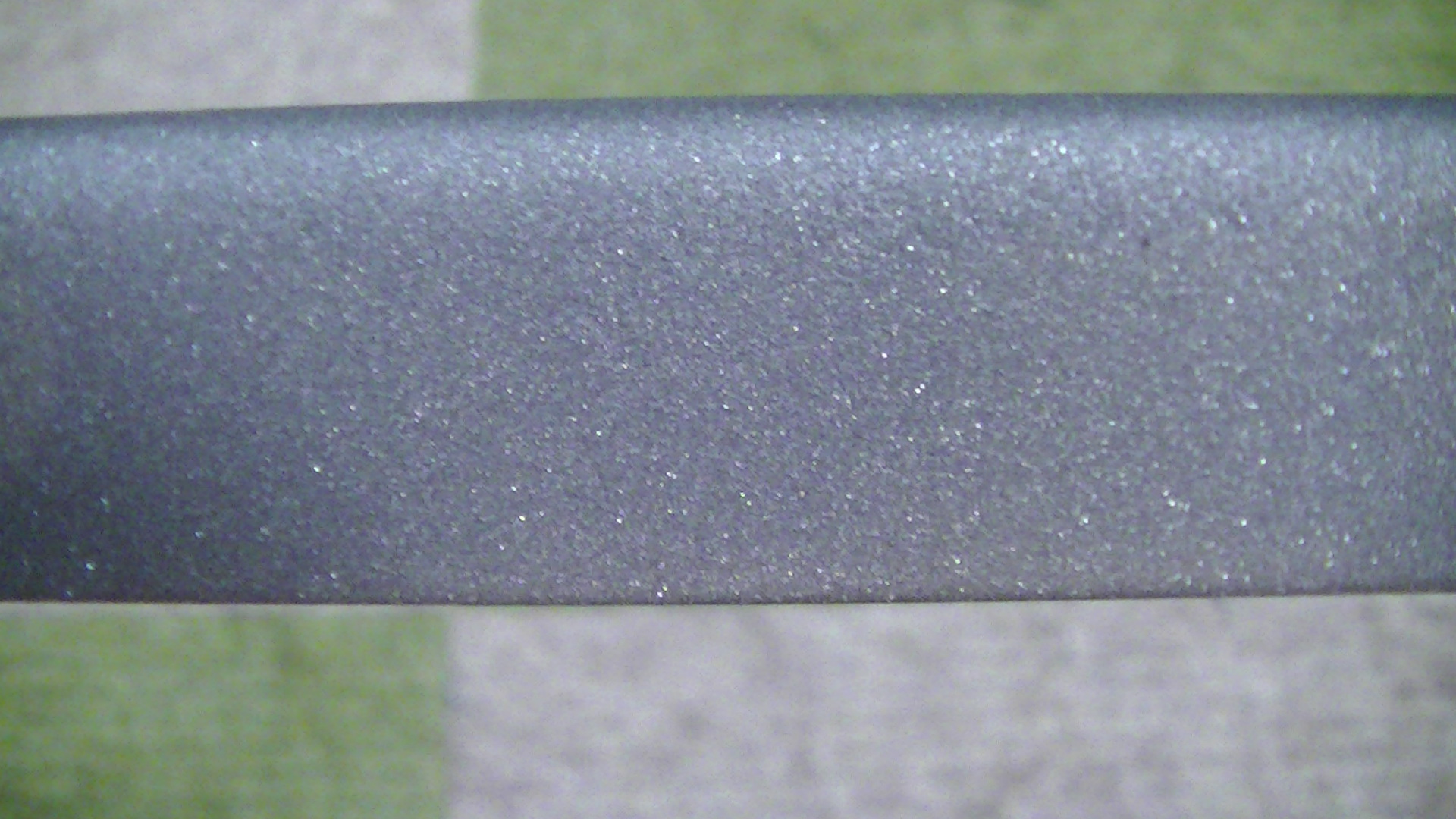

電気の力でクロムの金属皮膜が得たら引き上げますが

この時、パーツ全体が真っ黄色ですが純水でクロムの

メッキ液を綺麗に洗い流すと皆さんが見られる銀色の鏡の様な

クロムメッキパーツの見栄えとなります。

パーツに付いている水分を専用の布でふき取り

仕上げ作業に入ります。

仕上げ作業で使用するのは通称青棒や青粉と言いますが

細かい粒子の研磨剤で表面をフェルトを装着した

研磨機で丁寧に表面を磨き、

更に綺麗できめの細かい布で研磨粉をふき取り完成となります。

カテゴリ:ブログ

全国配送対応!

全国配送対応!