旧車バイクの錆びたリアステーに再メッキ加工 長野県の個人様

2018年09月25日

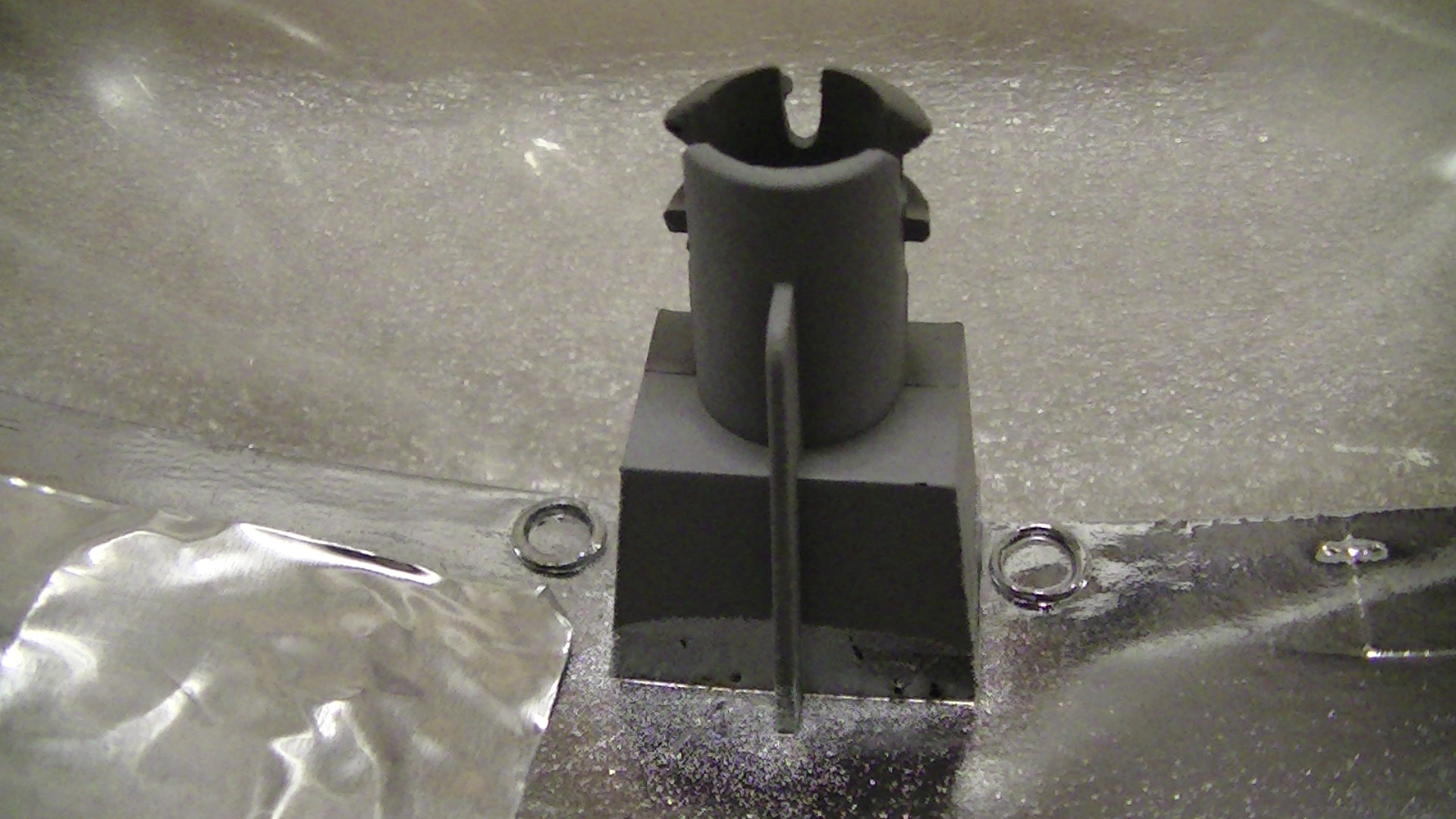

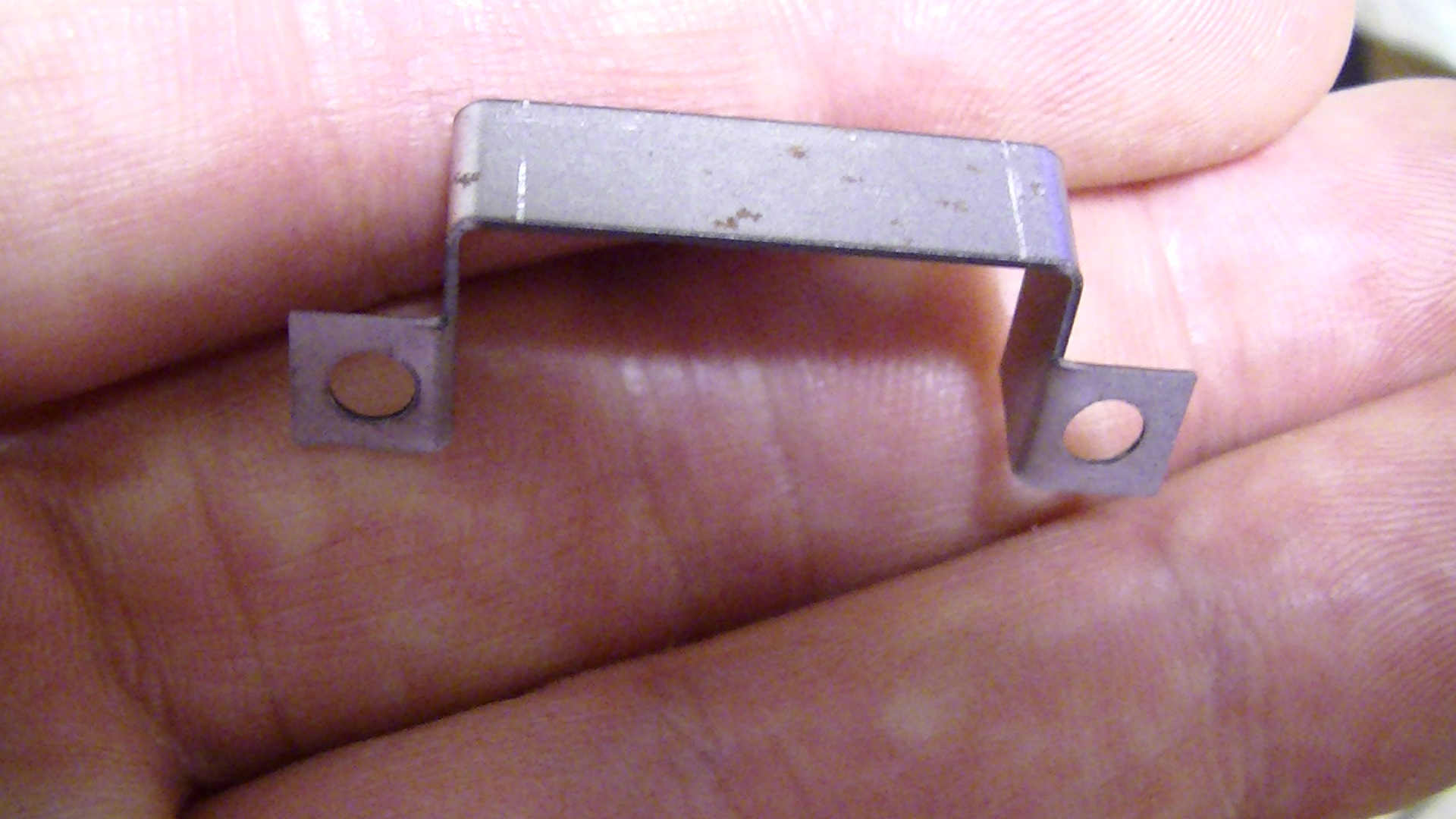

上の写真は

旧車バイクの経年劣化による錆びたスチール製

リアステーを再メッキ加工(リクローム)した物です。

旧車バイクのリアステーはメーカー、車種問わず、

同じような形状をしています。

お客様からは年式と車種をお聞きしていないので

分からないのですが何時もご依頼頂く

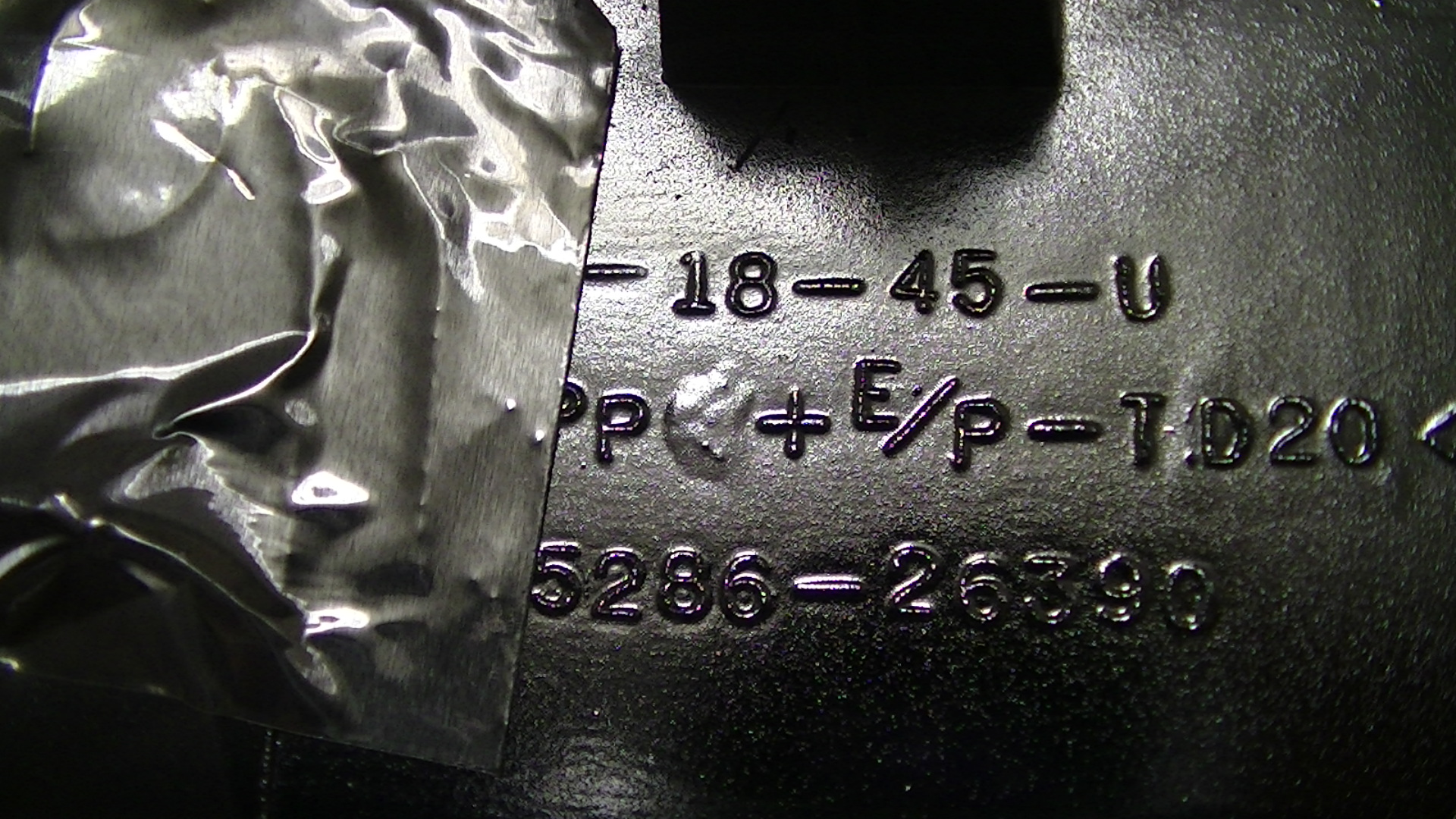

スチール製リアステーよりも経年劣化による

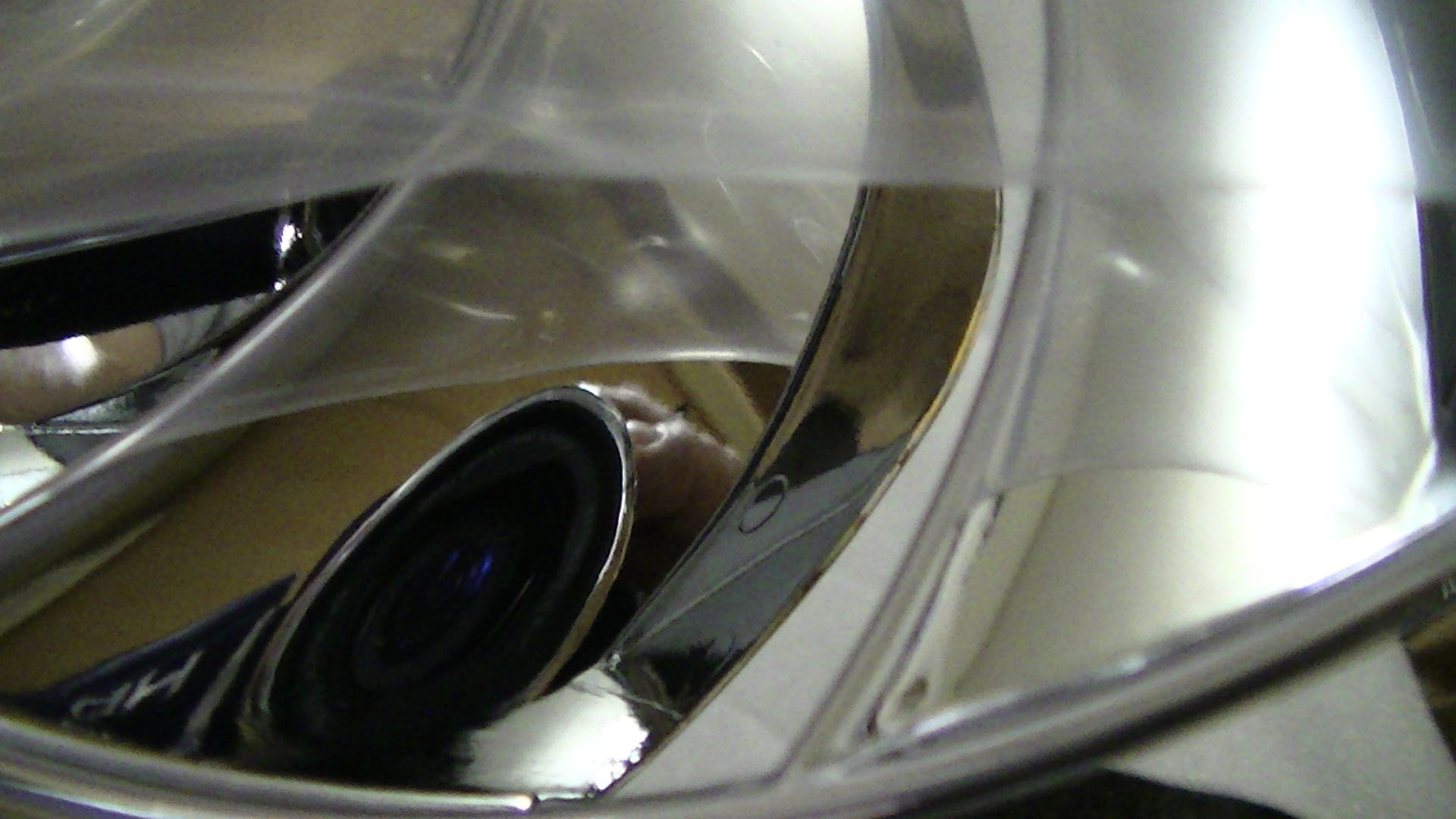

錆はマシな様に感じましがRがかかっている部分

(雨が集まる様な箇所)にはしっかりとキツイ錆が御座いました。

今回のお客様は当社のメッキランク(中メッキ加工)を

ご希望されていてRがキツイ錆に対して板金加工は無しと言う

御商談でした。

このパーツの工程は省かせて頂きますが

剥離後、Rがかかっている部品に対してはバフが

当たり難い為に当たった個所と当たらない個所の見栄えの差が

多少なりとも出ますので極力サンドブラストや

ルーターで磨く作業をいたします。

この作業をする事により見栄えは少しマシになります。

旧車で自動車やバイク、トラックの金属製クロムメッキパーツで

Rがキツイ部分(雨水が通りやすく入り組んだ部分)は

どの部品でもワックス等を使っての手入れが

行き届いていない事が多く

しかも先程もご説明させて頂きました通り再メッキ加工

(リクローム)によるバフが当たり難い事もあり

仕上がりに板金加工を施したり当社のメッキランク

(上メッキ加工)金属表面全体に細かい粒子の

アルミニウム製金属パテとメッキ用サフェーサー、

プライマー処理しない限りR部分の

腐食痕は残ってしまう確率が高くなります。

金属製部品にクロムメッキ加工や他の様々な

メッキ加工は錆がその部品に有るのか無いのかによって

加工賃も決まったりバフが当たり難い今回のお話の様な箇所の

見栄えが再メッキ加工(リクローム)してもその部分だけ

劣る事が有りますのでお値段を安くするために錆が

少しでも出てしまったら再メッキ加工(リクローム)を

早めに行う事がベストではとメッキ加工業者は考えます。

お客様がメッキ加工を依頼した時のご希望は加工賃は安く

しかも綺麗に仕上がり更に純正メッキ部品の様に

錆びにくくなる様にと思われていますので

早めのメッキ加工や再メッキ加工(リクローム)を

ご提案させて頂きます。

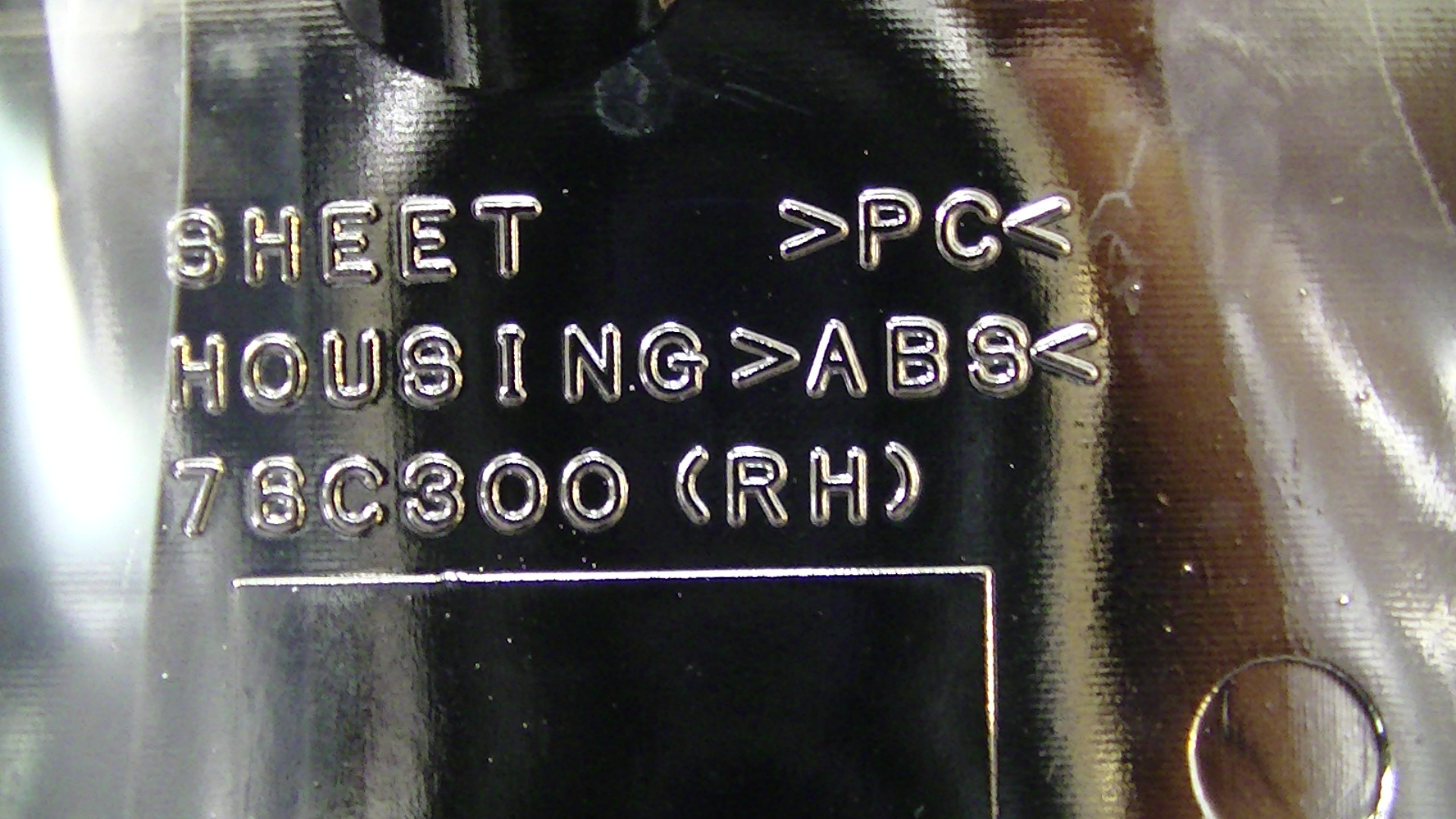

経年劣化した樹脂製クロムメッキ部品の場合は

まずはメーカー様にその経年劣化した部品が

在庫に有るのか無いのかを調べてもらった上で

判断しなければいけません。

在庫が有る場合は、購入される方がお安く

在庫が無い場合は当社の様な専門業者に

相談される事がお客様にとって最善の策だと思います。

カテゴリ:ブログ

全国配送対応!

全国配送対応!