バイクワンオフ背もたれパーツにメッキ加工や再メッキ加工(リクローム)を行う。

2018年01月21日

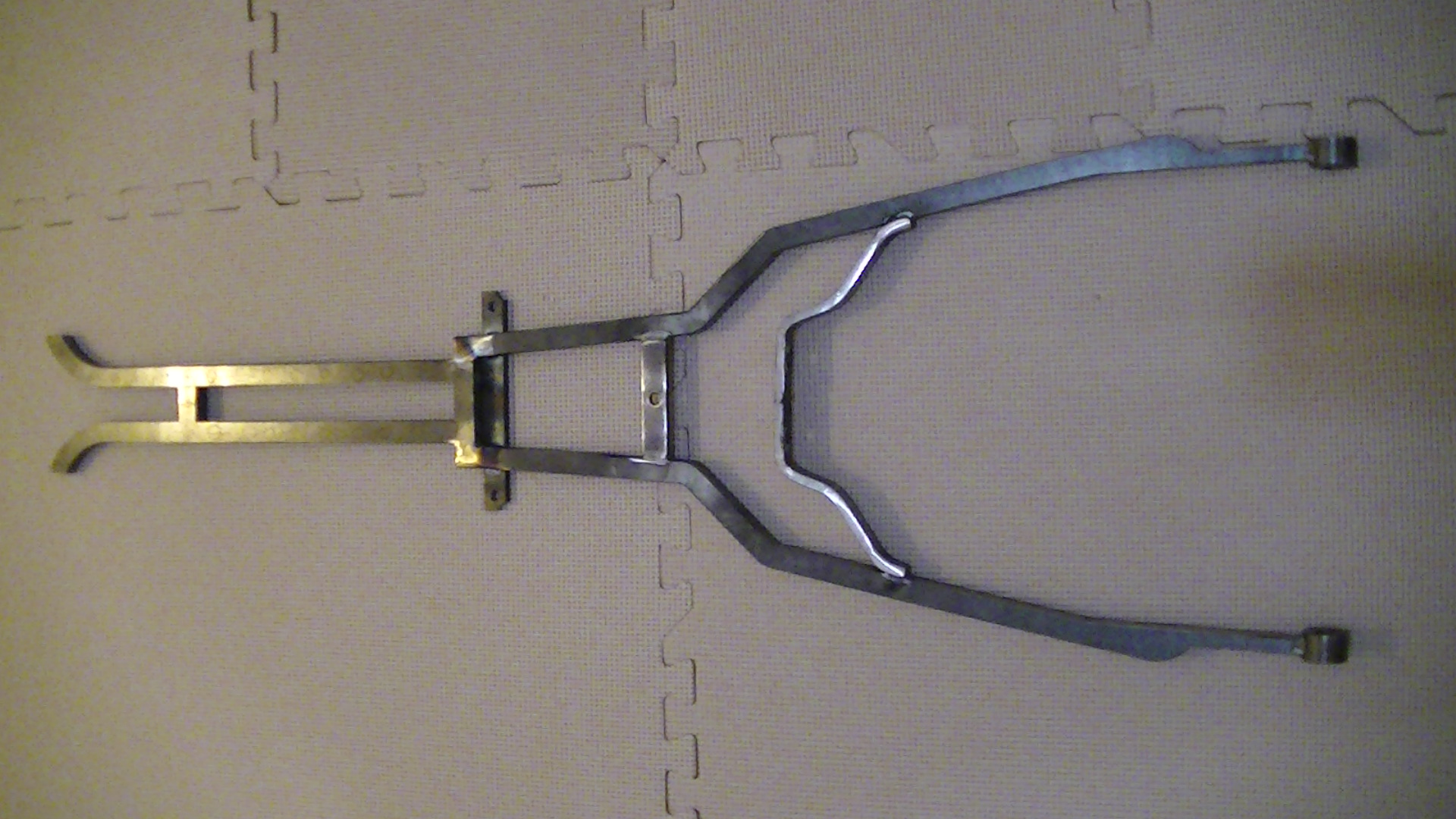

このパーツはバイクの背もたれ部分を業者様がオリジナル(ワンオフ)製作され当社にメッキ加工をご依頼頂いた状態の写真になります。

素材はスチールで製作せれていて綺麗に仕上げられています。

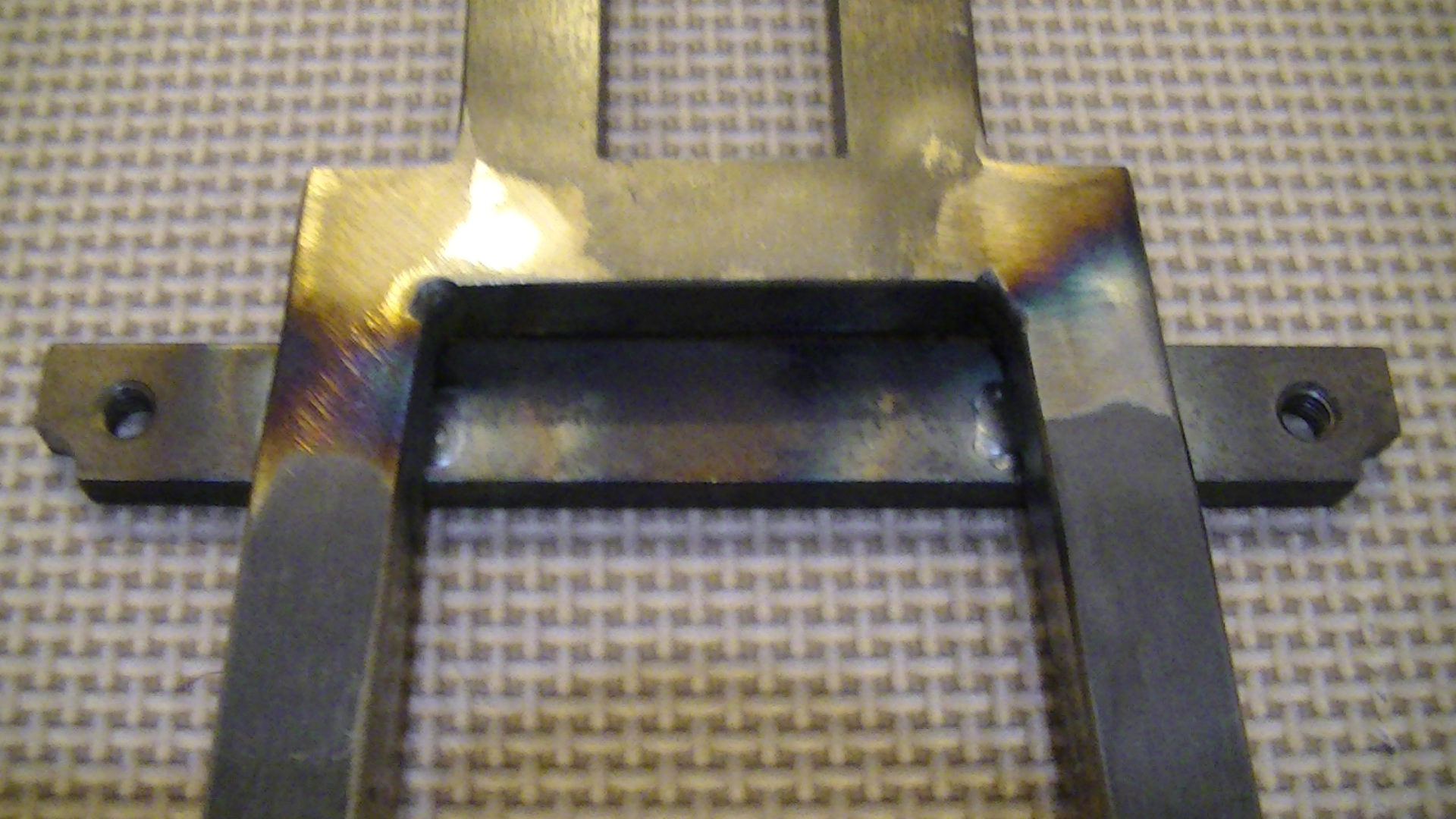

塗装は付いていませんが通称黒皮と言うスチールが錆びない様にメッキされていますので、シアン等で剥離作業を行わなくてはいけません。

表面だけでは無く、写真でお分かりになります様に内側の角部分や細かい入り組んでいる個所もしっかりと剥離が完了するまでシアン等の

剥離剤に付け込みます。

完全に剥離が完了致しますと次に行う作業はバフ研磨になりますが、先ほどご報告させて頂いた内側の部分とその内角はバフが当たらないの

で磨く事が出来ない為にルーター等で磨いたり、平らな様い場所が磨ける自動で磨ける布やすり機で磨きます。

これらの作業は中メッキ加工(厚メッキ加工)と下メッキ加工(町のメッキ屋さん)では追加料金が発生致します。

上メッキ加工は基本料金に入ります。

入り組みが有り、その入り組み内部まで綺麗に磨いて欲しい場合はメッキ加工や再メッキ加工(リクローム)依頼された時におっしゃって

下さい。

今回の背もたれパーツは空洞パイプ製では無く空洞では無い角パイプ製ですので内部が無いのでドリル等で穴を開けなくてもかまいません。

しかし、内部が空洞の場合はドリルで穴を開け内部洗浄する必要がありますので製作される場合はお気を付け下さい。

バフ研磨及びルーターや布やすり機で作業が終了致しますと、次に行う作業がメッキ加工になります。そこまでの作業は下地作業が完了した

と言います。

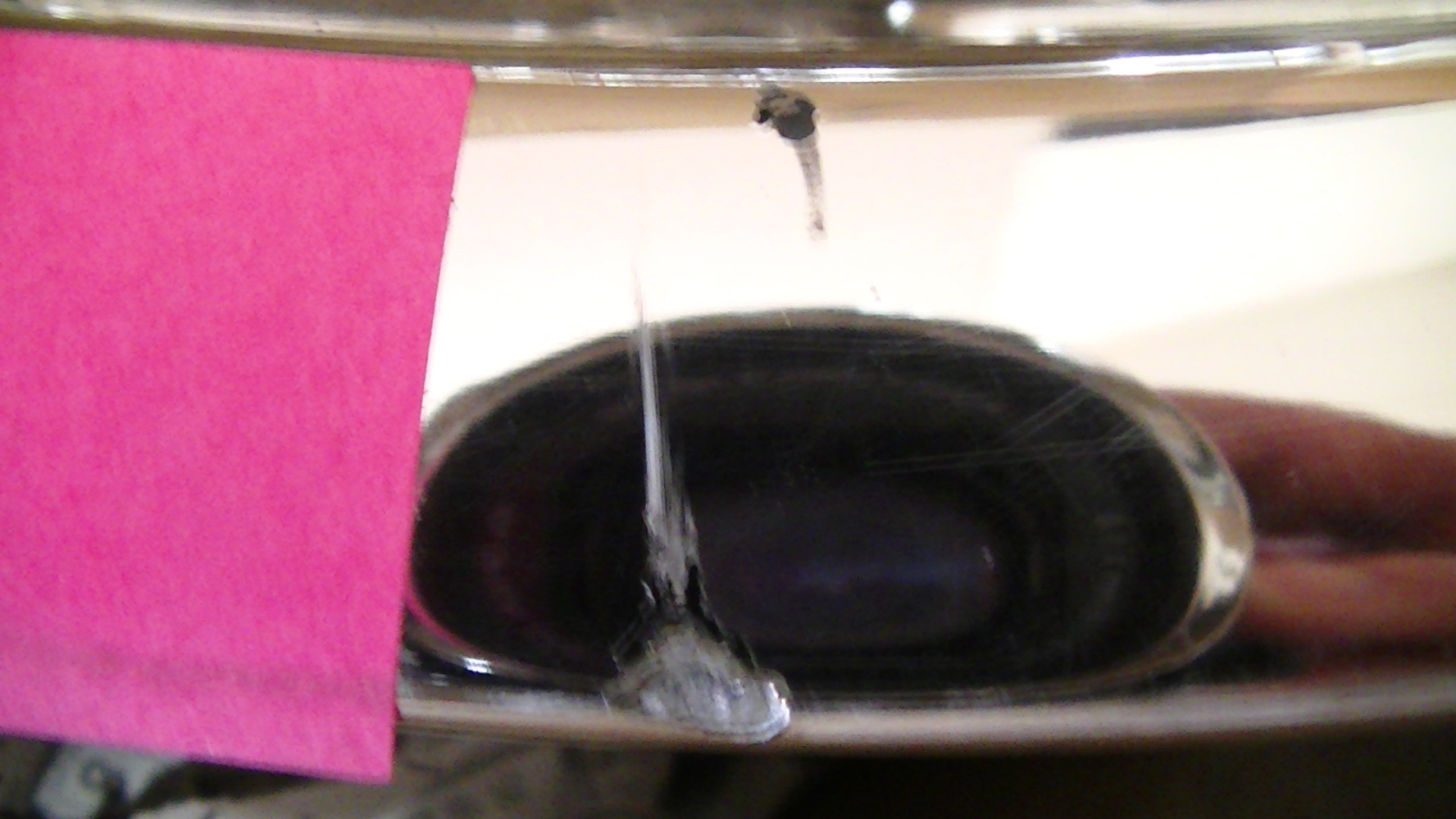

メッキ加工が入る前に綺麗に鉄粉や研磨剤を熱湯とメッキの工程で使用する専用の洗剤でしっかりと丁寧に洗います。

大量生産の場合は自動洗浄機で綺麗に洗います。

工程上、中メッキ加工(厚メッキ加工)の場合は銅メッキ加工を行いますが、下メッキ加工(町のメッキ屋さんレベル)の場合、銅メッキを

省いて次に移る事が御座います。その際、メッキ加工が終了した時に見栄えが変わりますので、ご予算と納期が有れば、中メッキ加工(厚メ

ッキ加工)や上メッキ加工をお薦め致します。

銅メッキ加工が終了致しますと素材のピンホールが無くなっていなければ、手間はかかりますがもう一度バフ研磨によって銅メッキ表面を

磨く事によって発生した銅の粉を利用しピンホールに入れます。

この作業によってメッキ加工が完了した時にピンホール等が無くなります。

その次にもう一度、銅メッキ加工を行います。(銅メッキは見栄えを良くする為)

その工程が終了致しますとニッケルメッキ加工になりますが、この作業の目的はクロムメッキとの相性は勿論ですが錆に強くすると言う

大切な効果が御座います。

最後のメッキ加工の工程がクロムメッキ加工になりますが、この工程をあまり分厚くしても皆様が思っている程クオリティが上がる訳では

御座いません。

必要以上にメッキの厚みを上げてしまいますとメッキ加工や再メッキ加工(リクローム)が完了したパーツが振動やひねりによって割れる恐

れが有る為ですので、何が何でも分厚くメッキをすると言う考えはいけません。

クオリティが良いメッキは最適な厚みが一番です。

カテゴリ:ブログ

全国配送対応!

全国配送対応!