バイクの錆びたスチール製クロムメッキホイルをメッキ加工(再メッキ) 兵庫県の個人様

2018年10月06日

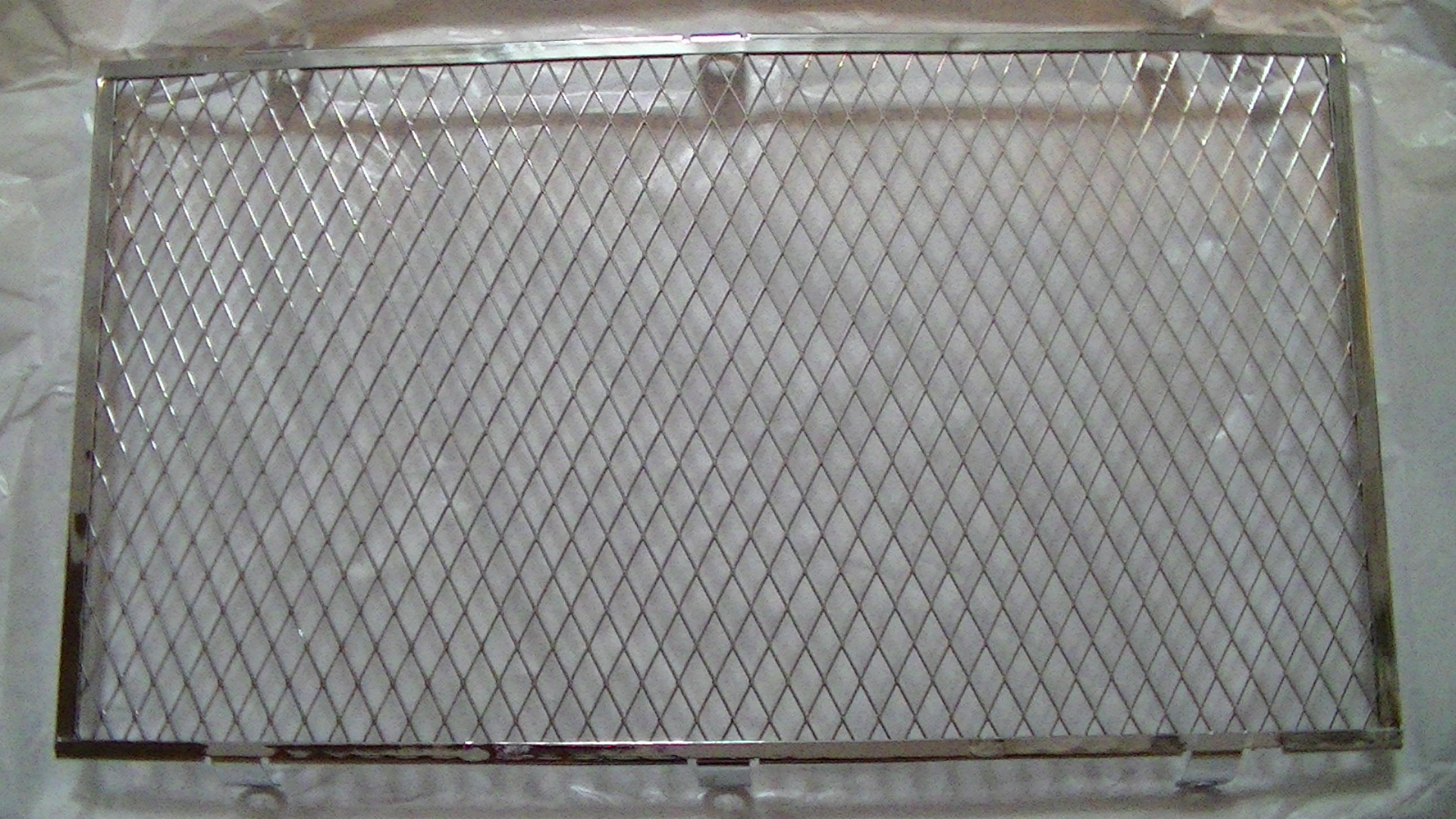

このホイルの素材はアルミニウム製では無く

スチール製ホイルにクロムメッキを施した物で

ご覧の様に経年劣化による錆と

クロムメッキのくすみです。

このスチールホイルを手に持ってみると

結構な重さに感じます。

当たり前ですがやはり

アルミニウム製ホイルの重さと全く違います。

ずっしりと重たく感じます。

形状的にバフ研磨作業しやすいスポークと

スポークの間隔がバフがしっかりと当たるので

加工する側からすると大変に有り難いホイルになります。

スチールの肉厚も大変分厚いのでホイル裏面から

表面に錆による貫通穴も御座いませんし

腐食痕もバフ研磨作業とメッキ厚で

カバーできる程度の腐食痕なので

年数の割にはホイルの程度は良いと思われます。

最近のホイルは形状が歪な商品が多くなり

専用治具や歪な形状の細部にまでバフが当たる

磨く道具など日々製作していかなければ

追いつかない様に感じます。

それでは、このスチール製メッキホイルの

再メッキ加工(リクローム)の作業工程を

分かりやすくご説明させて頂きます。

スチールホイル表面に付いているメッキと

錆をシアンで溶かしてしまいます。

剥離期間はおおよそ7日強になると思います。

今回の素材の肉厚がしっかりと有る為に大丈夫ですが

肉厚が無い素材を剥離する時は毎日剥離状態を確認致します。

そうしなければ、素材その物が溶けしまい過ぎに

なる恐れがあるからです。

スチールホイルの表面とスポークの細部まで

綺麗に剥離が出来ていれば剥離終了となります。

続いてバフ研磨作業を行いますが

今回はアルミニウムホイル専用バフを使用せずに

スチールホイルを磨くのでスチール専用バフを

使用し作業を行います。

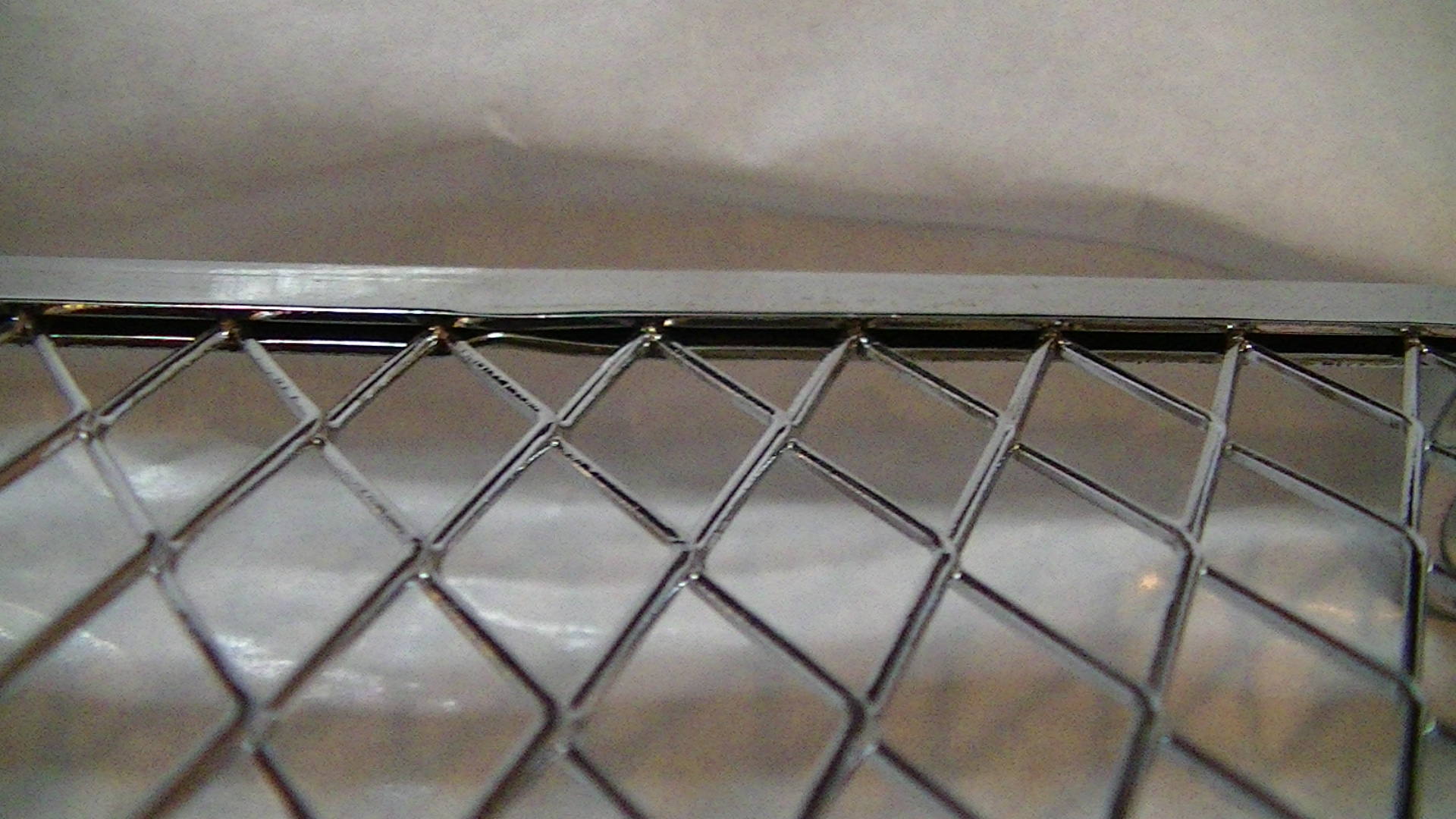

写真アップしているリムとスポークの

溶接個所等は壱糸バフ等を使い磨きます。

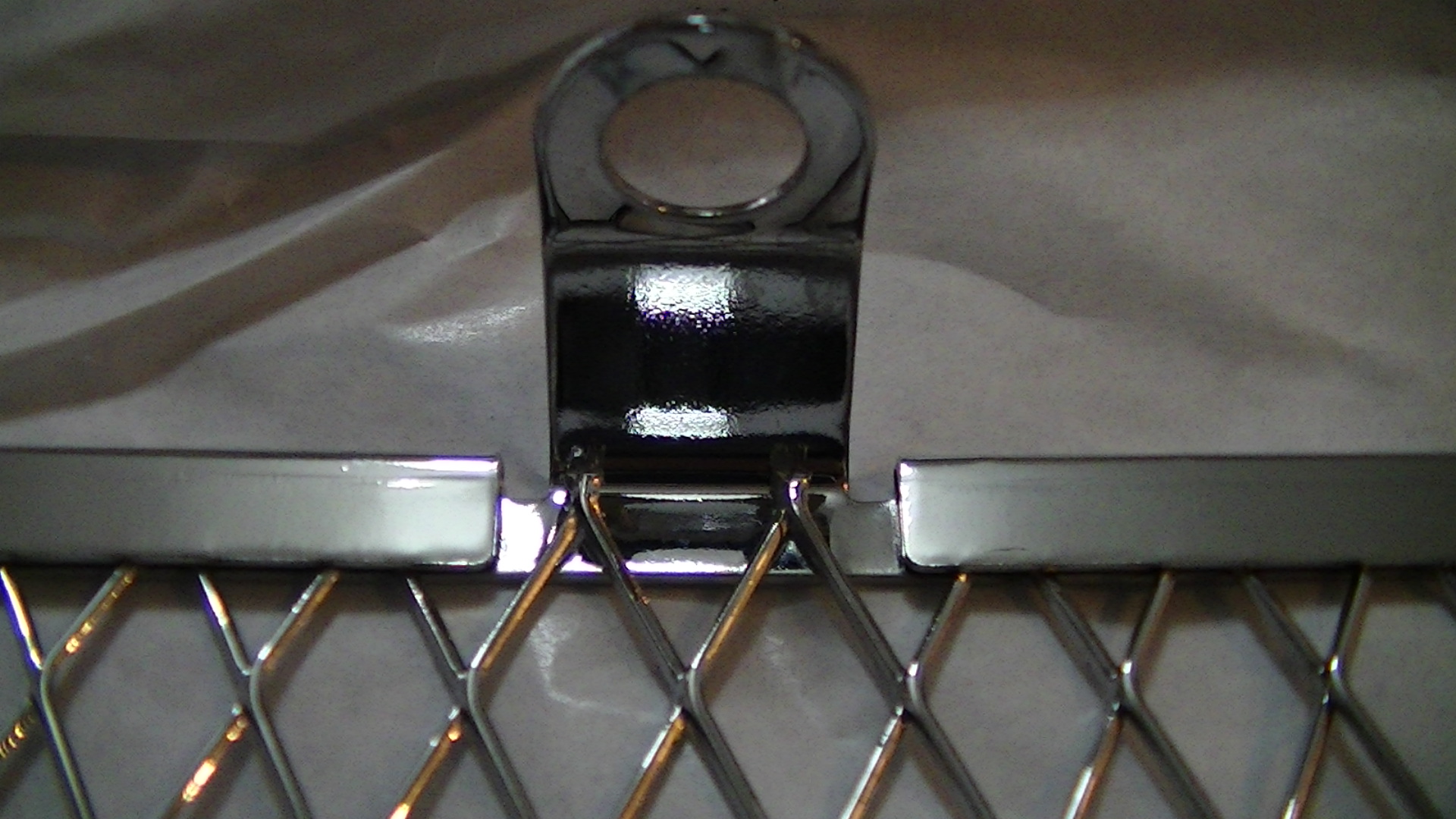

次に磨けたスチールホイルに専用治具を装備し

銅メッキ槽の中に入れます。

そうするとスチールホイル表面に

電気の流れで銅が付着していきます。

銅のメッキ槽からホイルを引き上げて

もう一度、バフ研磨しホイル表面に残っている

ピンホールや腐食痕に削れた銅の粉で

それらを埋めていきます。

そして2回目に銅メッキの槽に入れて

更に銅被膜を電気の力によって得ます。

そのホイルをメッキ槽から引き揚げて

銅のメッキ液を純水で洗い流して

次に入れるニッケルのメッキ槽に違う

メッキ液が混入しない様に致します。

この様な同じような作業を

クロムのメッキ槽に入れる前と入れた後にも行います。

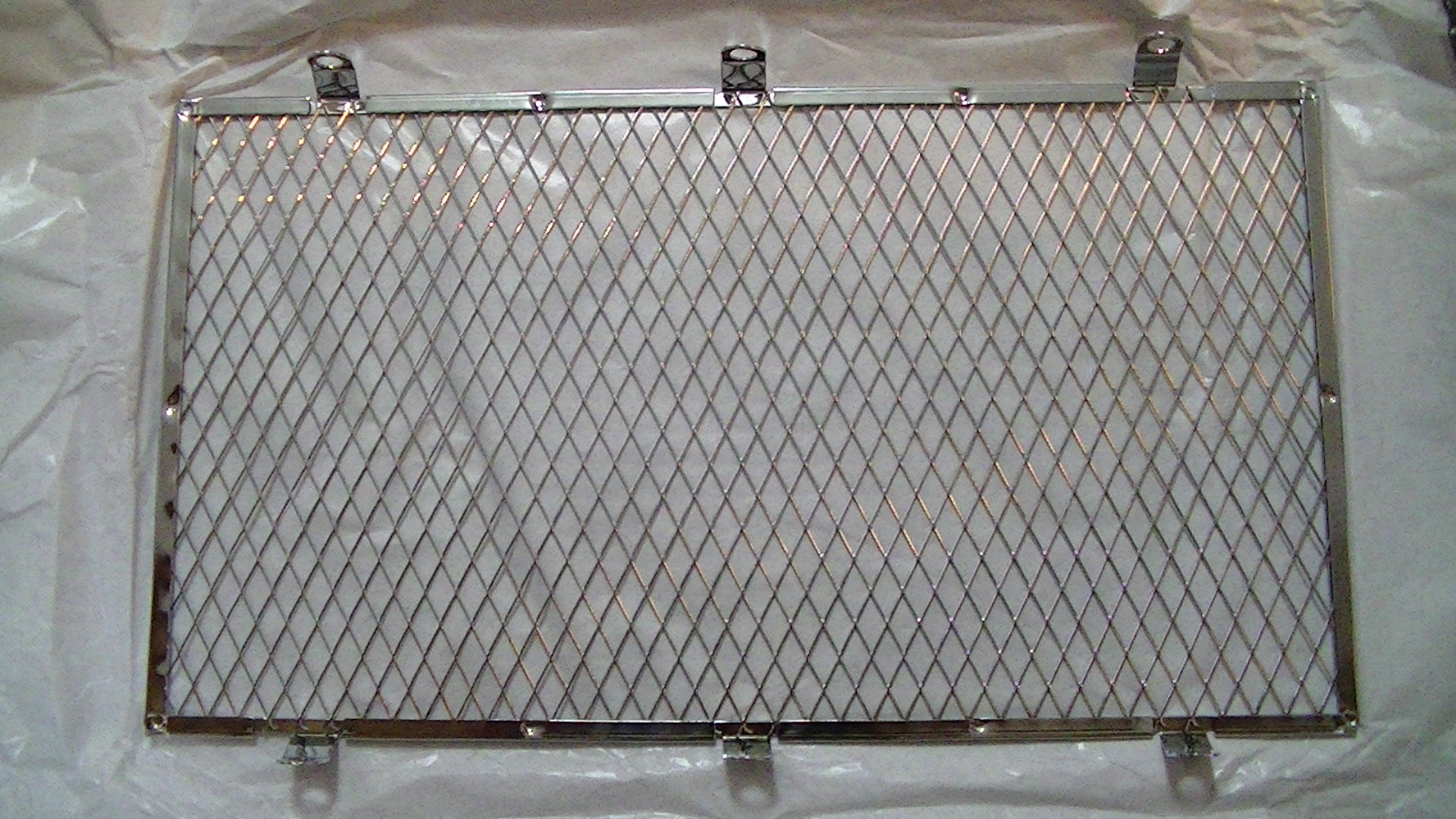

再メッキ加工(リクリーム)完成後には

細かな粒子の研磨剤で端々迄丁寧に磨いて出来上がりです。

カテゴリ:ブログ

全国配送対応!

全国配送対応!