自動車用ホイルをメッキ加工する場合どの様なスポークの形状は不可なのかを業者様と個人様にご説明をさせて頂きます

2018年10月23日

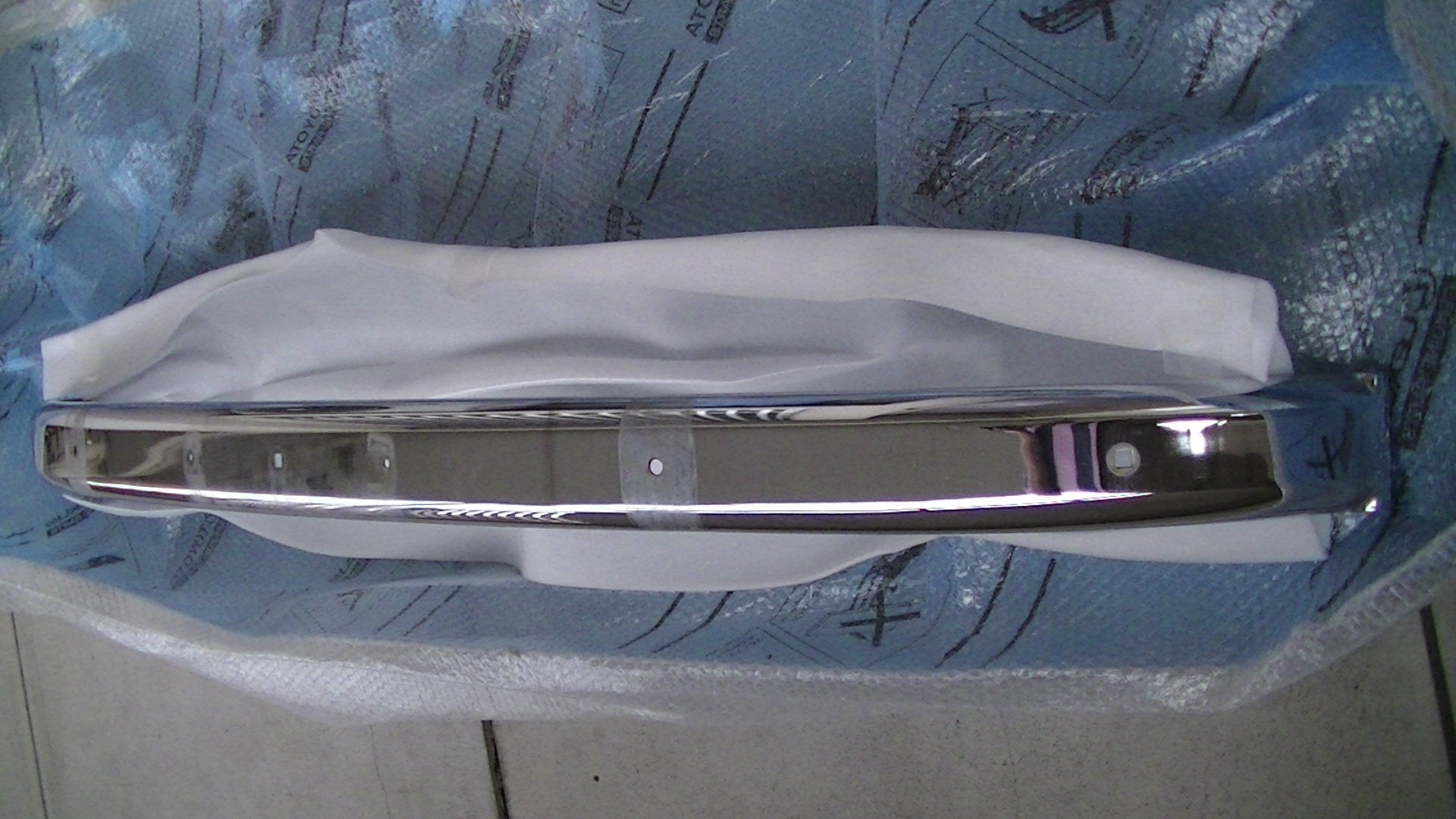

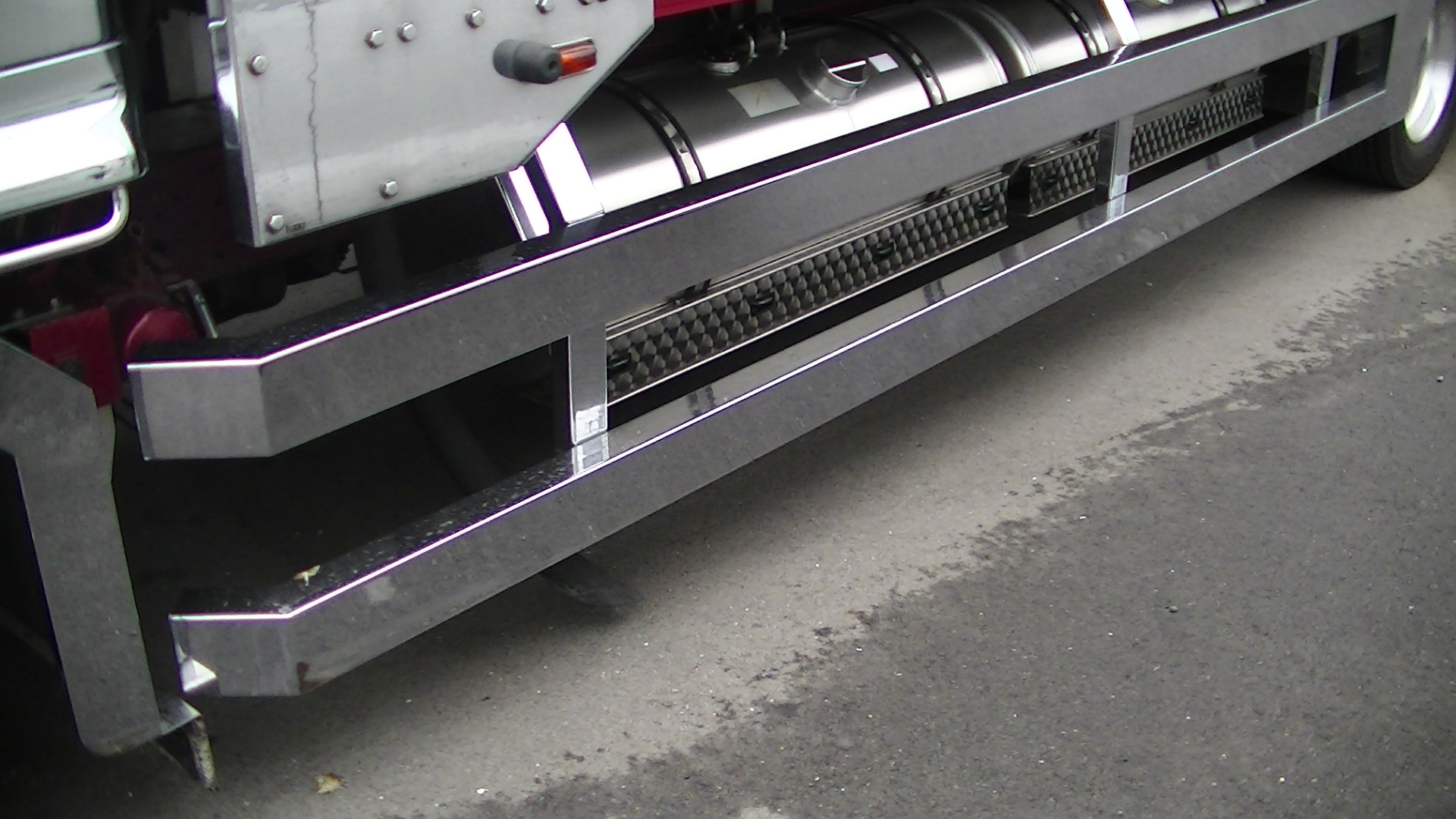

上の写真は当社の従業員を自動車に

装着されているホイルですが

これらを基本ベースの本日は

お話しさせて頂きたいと思います。

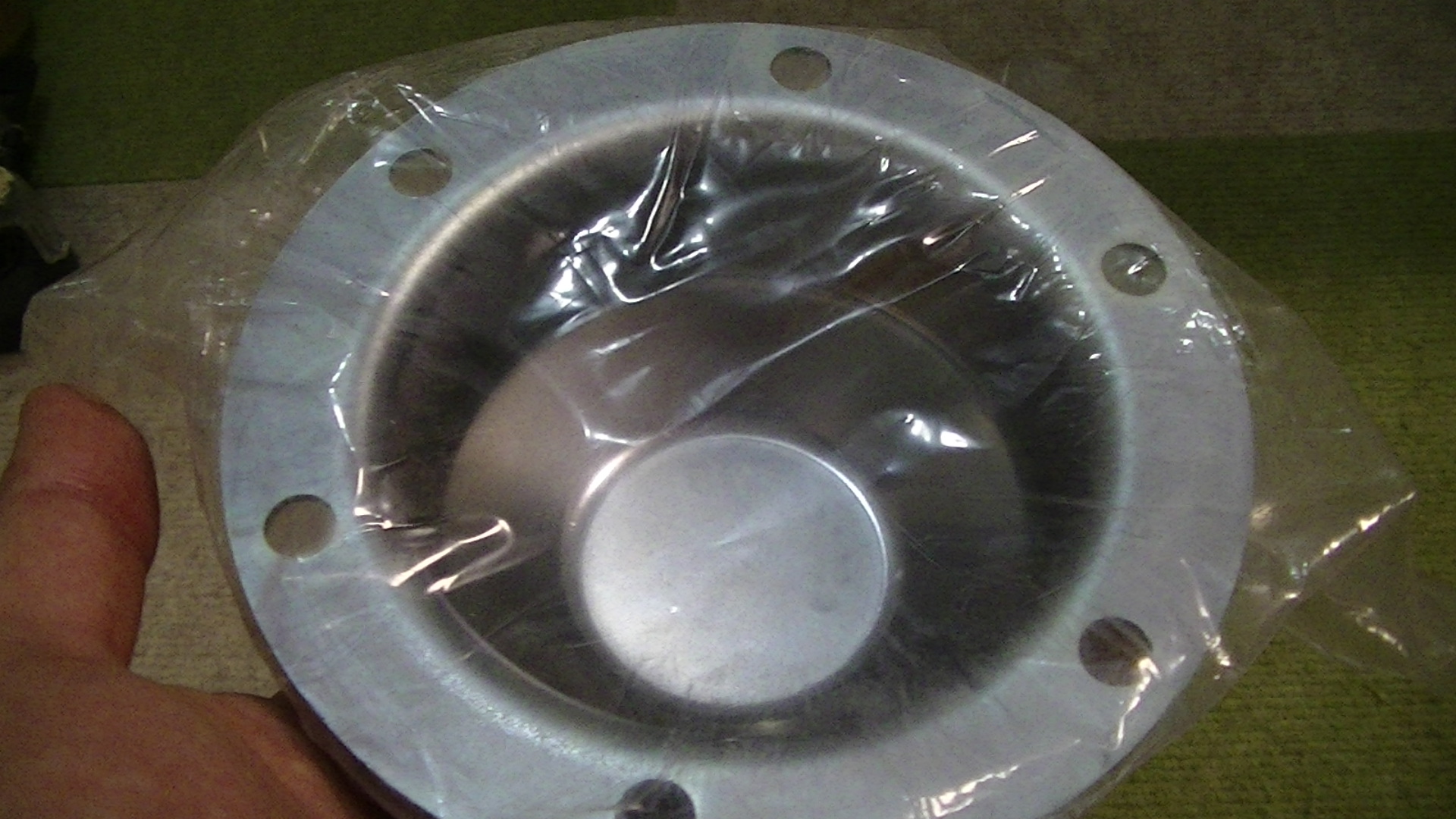

ご覧の様に普通のホイルです。

元々、自動車メーカーで自動車を購入した時に

装着されていた純正ホイル。

今風の外品ホイル、

外品でスポークの入り組みが多いホイル。

今回は、写真の貼り付けはしておりませんが

スポークがリムに近ずくにつれて

Rが掛っている様なホイル。

沢山の形状のホイルが御座います。

当社は、ホイルにクロムメッキ加工を

施す場合、業者様と個人様のクオリティの選択は

上メッキ加工と、中メッキ加工、

更に鏡面ポリッシュ加工の3種類を

ご用意させて頂いております。

メルセデスベンツ(マイバッハ)の

純正ホイルでスポークが16本ある様な

入り組んだホイルは別ですが、

殆どの純正ホイルのスポークの入り組みようは

単純な形状のホイルだと思います。

概ね、メーカー純正ホイルの場合、

当社のメッキランクである上メッキ加工で無くても

中メッキ加工(分厚いメッキ)でも

十分綺麗な仕上がりになります。

その理由は、スポークの入り組みようにあります。

スポーク数が12本程度で

スポークとスポークの間が狭くない限り

特殊な上メッキ加工用の道具を使用しなくとも

スポークとスポークの間にクロムメッキが

しっかりとのる事が出来ます。

しかしながらスポークが12本を超えるあたりから

中メッキ加工(分厚いメッキ)の道具では

スポークとスポークの間にメッキが

のりにくくなり見栄えが悪くなってしまいますす。

この様にスポークの総本数とそのスポークと

スポークの間の狭さにより当社のメッキランクを

変えてご依頼を受けさせて頂けなければいけません。

上メッキ加工で使用するプラチナ製治具は

タコの足の様な物で他社様で使用されている物とは違い

よりスポークとスポークの間が狭い箇所にでも

更に、ホイルの奥にでもクロムメッキがのる様に

出来ております。

どの様な入り組みがキツイホイルのでも

全てのる訳では御座いませんが・・・・

ホイルの鏡面ポリッシュ加工を施す場合は

クロムメッキがのりにくい場合に

選択される事をお勧めいたします。

当社の鏡面ポリッシュ仕上げは鏡面=クロムメッキが

のっている状態の様なです。

仕上げ終了後にその鏡面を見ると

ポリッシュ独特の曇り感が有る事が多いですが、

それが全く無く快晴的な綺麗さで仕上がります。

但し、鏡面ポリッシュ加工を施したアルミホイルは

クロムメッキ加工を施したホイルよりも常に手入れを

しなければ曇りががかってしまいますので

純度100セント石英製純度ガラスコーティング剤等で

2次加工を施し鏡面ポリッシュ面を

保護しなければいけません。

当社はホイルの上限インチ数は26インチ迄です。

カテゴリ:ブログ

全国配送対応!

全国配送対応!