日産純正フォグランプフィニッシャークロムメッキ部品を24金メッキに再メッキ加工致します

2018年10月16日

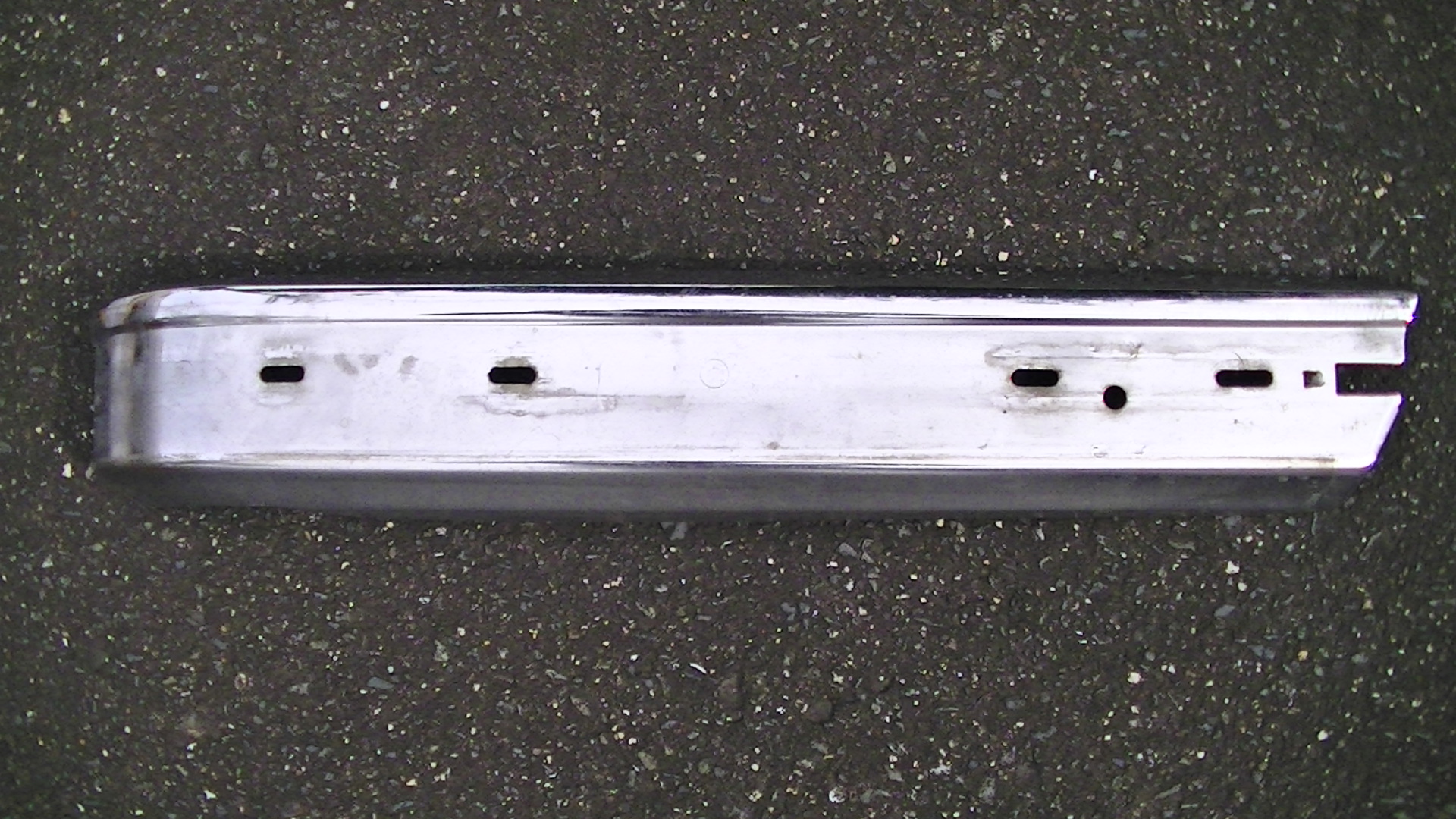

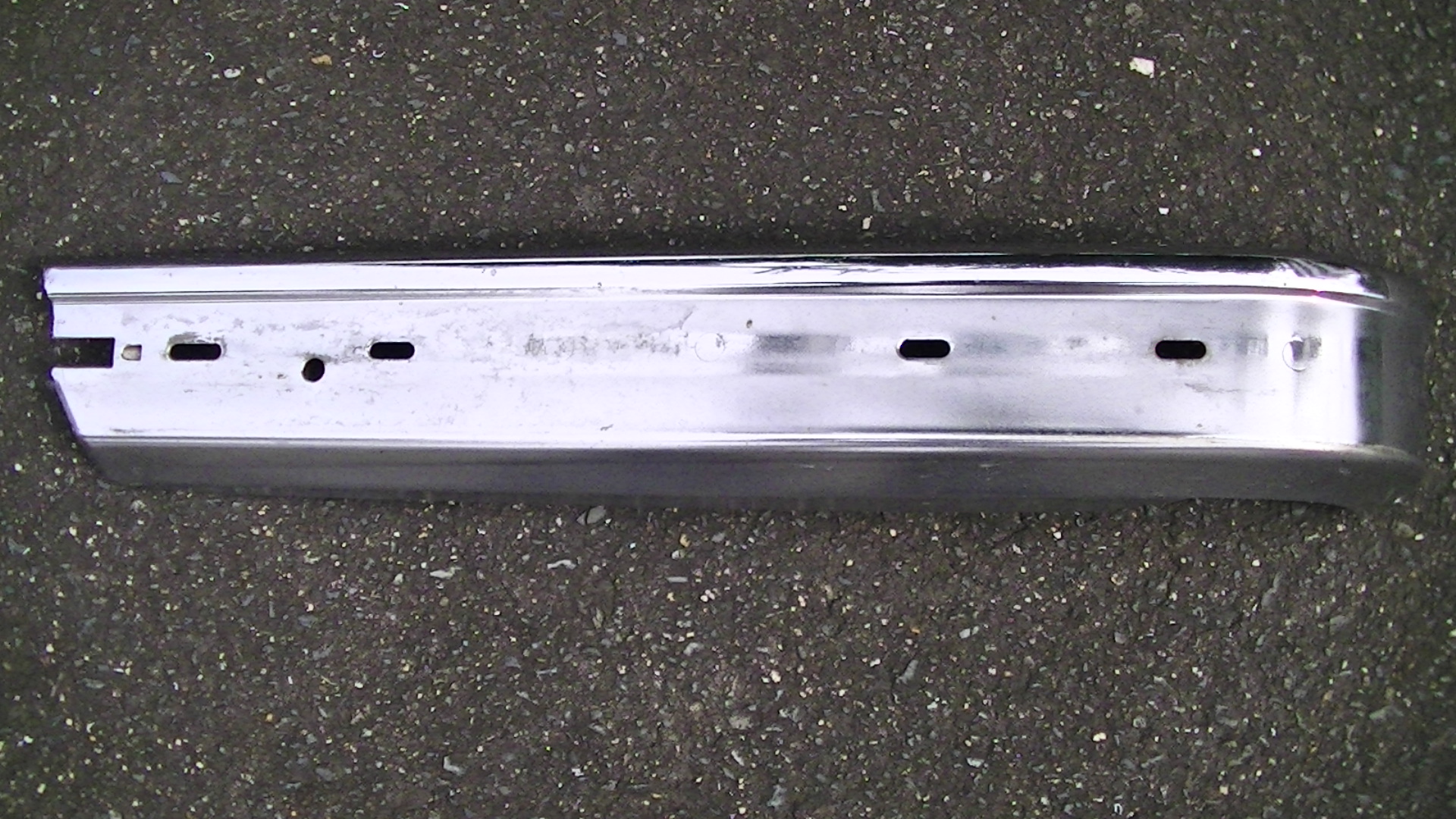

この部品は、日産純正フォグランプ

フィニッシャーです。

フォグランプの外装枠です。

素材はABS製樹脂に本物の電気により

クロムメッキ加工が施してあり

両面テープで取り付けるタイプの部品です。

この部品を24金メッキ加工したいと

ご依頼頂いたお客様は前回、

日産のグリル中央部に純正エンブレムが

装着されている物を24金メッキ加工

されたリピーター様です。

この手のフォグランプフィニッシャーパーツは

高級感が出る上にボディがスタイリシュになる為に

多くの自動車メーカーが採用しているパーツになります。

最近は3M製の両面テープも剥がれにくい事から

この様なパーツを装着する様な事はせずに

貼り付ける簡単な作業で取り付ける事が

可能になっています。

K自動車からトラックに至るまでこの様な

クロムメッキパーツが純正で付けられています。

反対に、純正でこの様なスタイリッシュなパーツが

殆どの自動車に装着されていますと

見栄えが珍しくなく

オリジナリティが無い感じが致しますが

このリピーター様の様にメーカー純正フォグランプ

フィニッシャークロムメッキパーツを

独創的にカラーメッキや24金メッキ仕上げに

する事で他の自動車との差別化を図り

より独創的で洗練された自動車の面構えが出来ます。

当社が施工する24金メッキ加工は本物の24金を

使用する為に金の延べ棒の様な色感が得られます。

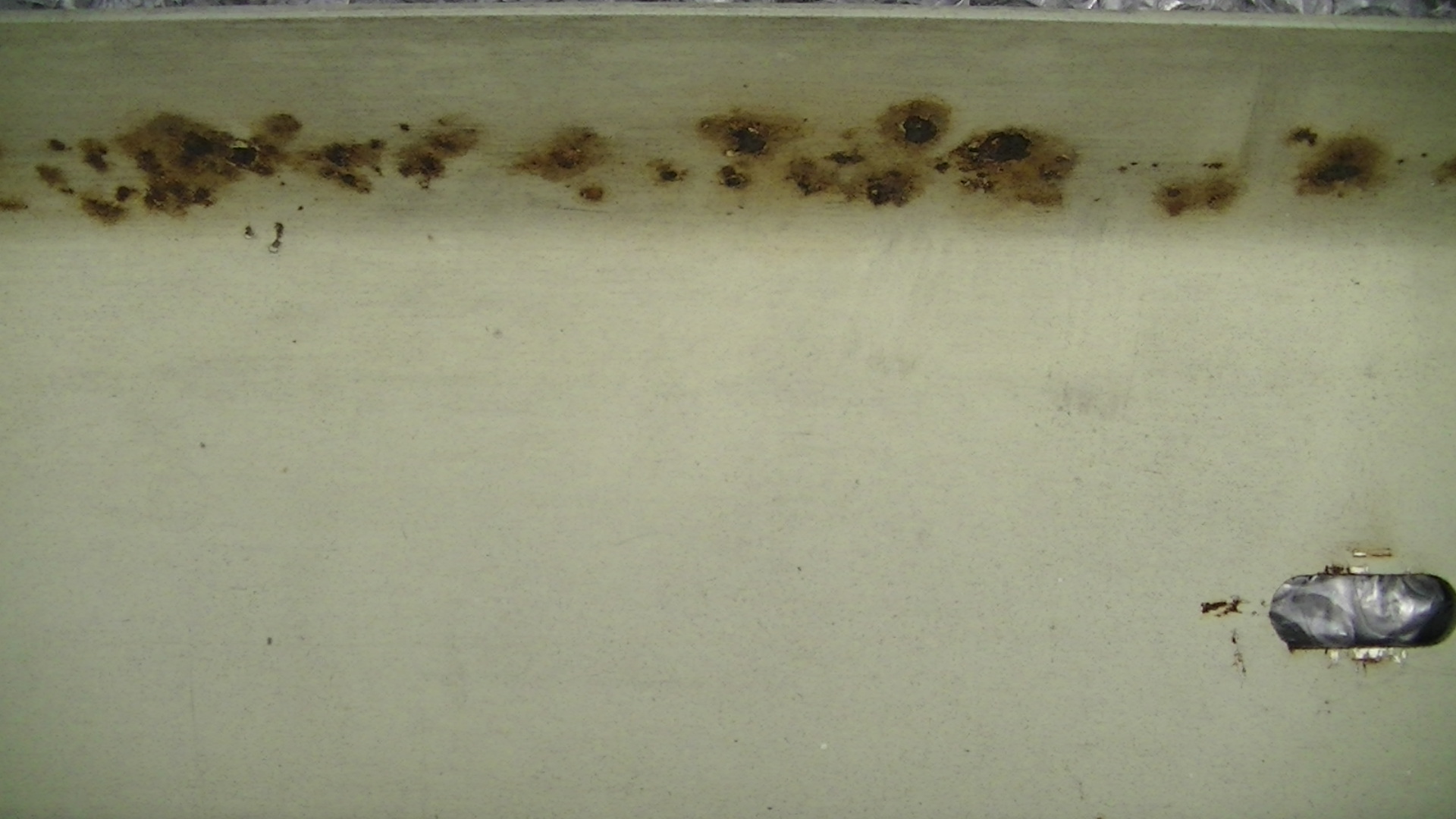

その加工方法は、まず初めに元々付着している

両面テープを残らずに取る事です。

その次にフォグランプフィニッシャーに

付いているクロムメッキを剥離剤により

元々の素材であるABS樹脂に戻します。

そして無電解メッキ加工により通電効果を得て

銅メッキ加工致します。

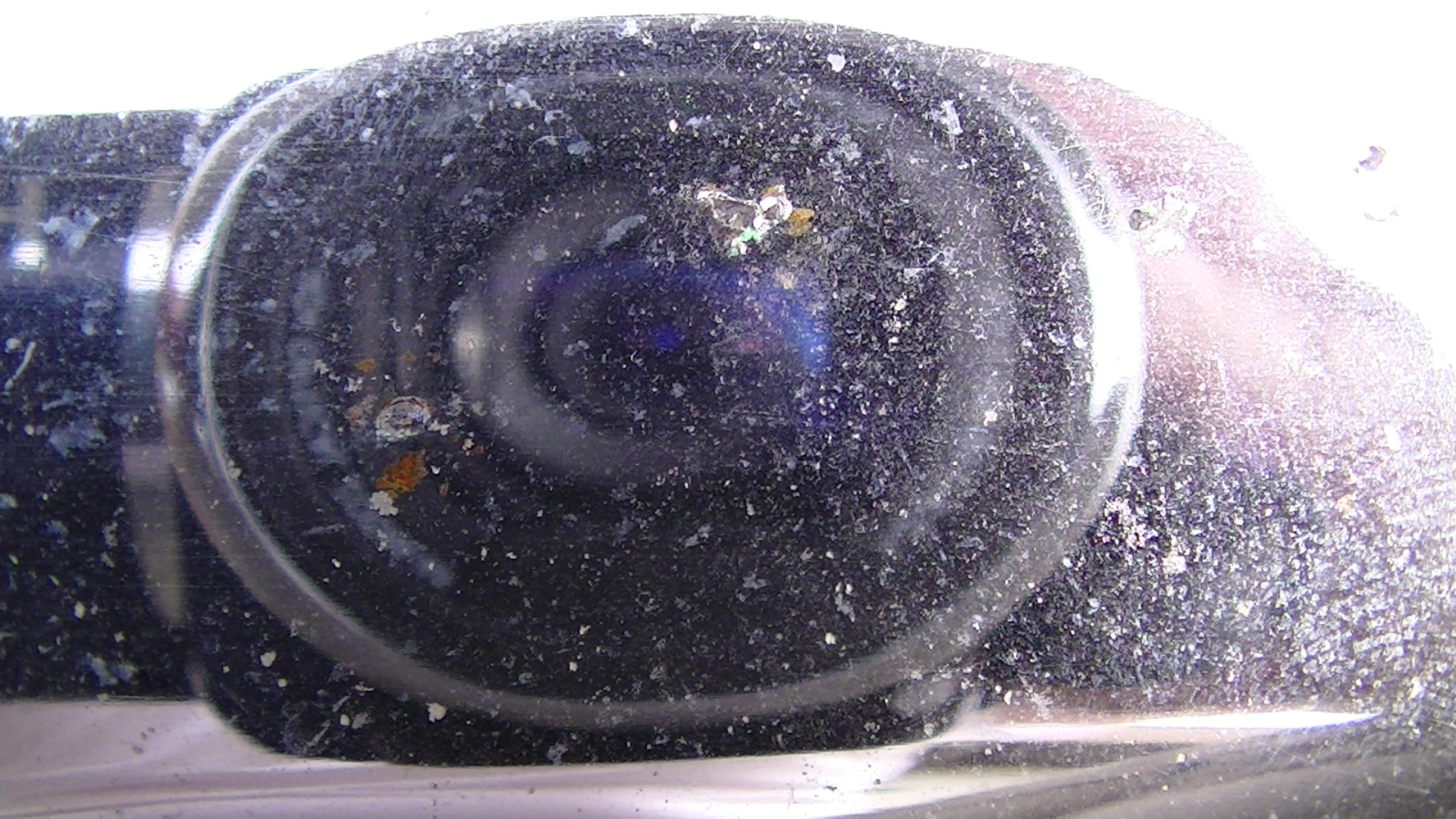

素材の状態にもよりますがピンホールが

残っている場合はバフ研磨作業により

ピンホールを削れた銅で埋めてしまいます。

そしてもう一度、銅メッキ加工を行い

見栄えの効果と銅の様な柔らかめに金属を

被膜する事でクロムメッキ部品のひびや

剥がれを防止いたします。

続いてクロムとの相性が良いニッケルメッキを

施す事により更にひびや剥がれにくさ追求致します。

そして最後に24金メッキ液で出来ている

メッキ槽に漬け込んで24金延べ棒の様な色感の

フォグランプフィニッシャーパーツが出来上がります。

24金メッキと言いましても光沢クリアーで

二次加工しなければ外装部品の為に

長持ちさに影響するため必ず行います。

このクリアーを完全に乾燥させて完全に

パーツが完成品としてお客様の元へ届けられます。

カテゴリ:ブログ

全国配送対応!

全国配送対応!