旧車部品メッキ加工では無く180SXエンジン部品鏡面ポリッシュ仕上げ

2018年10月12日

この自動車は日産の旧車

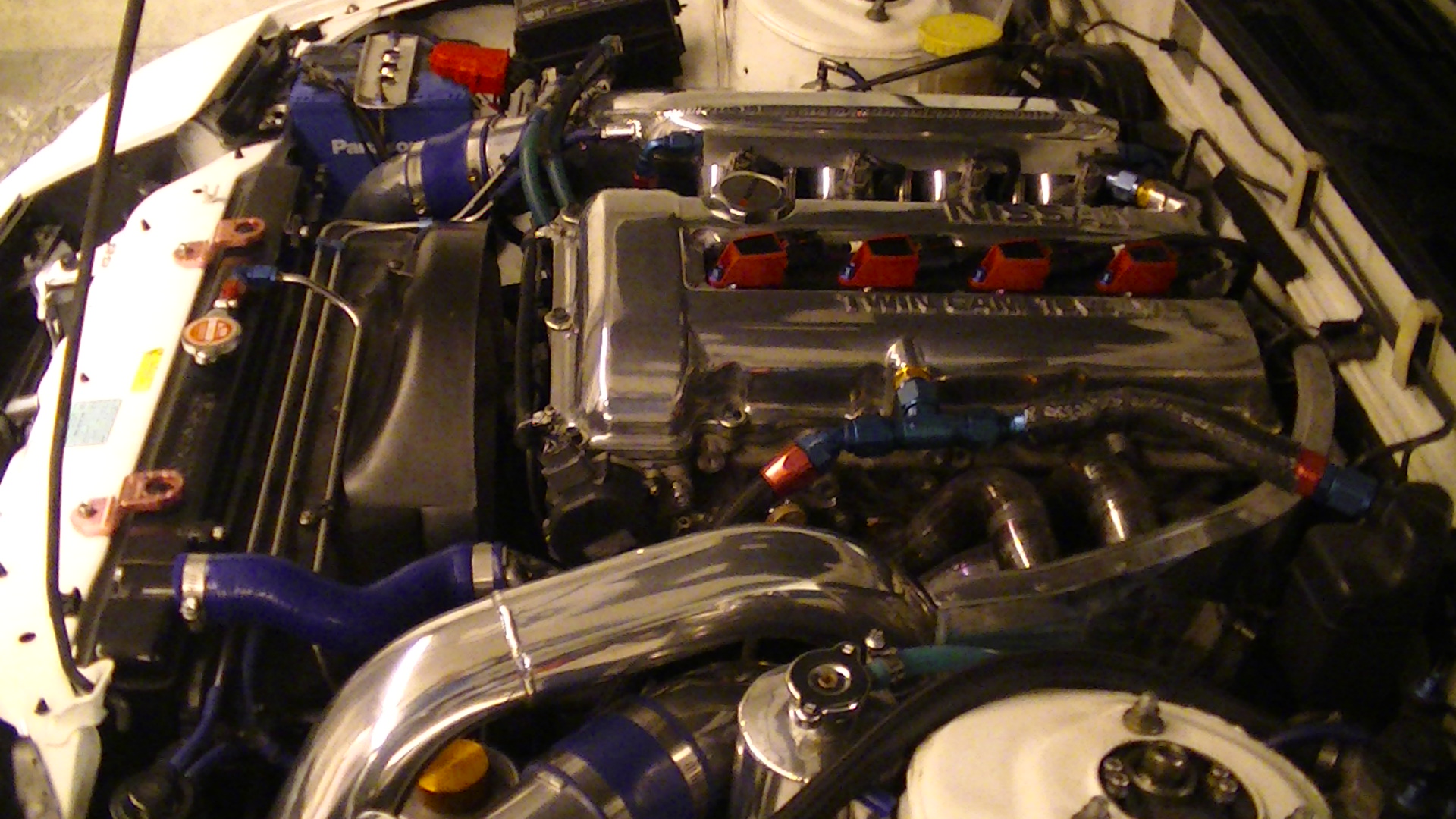

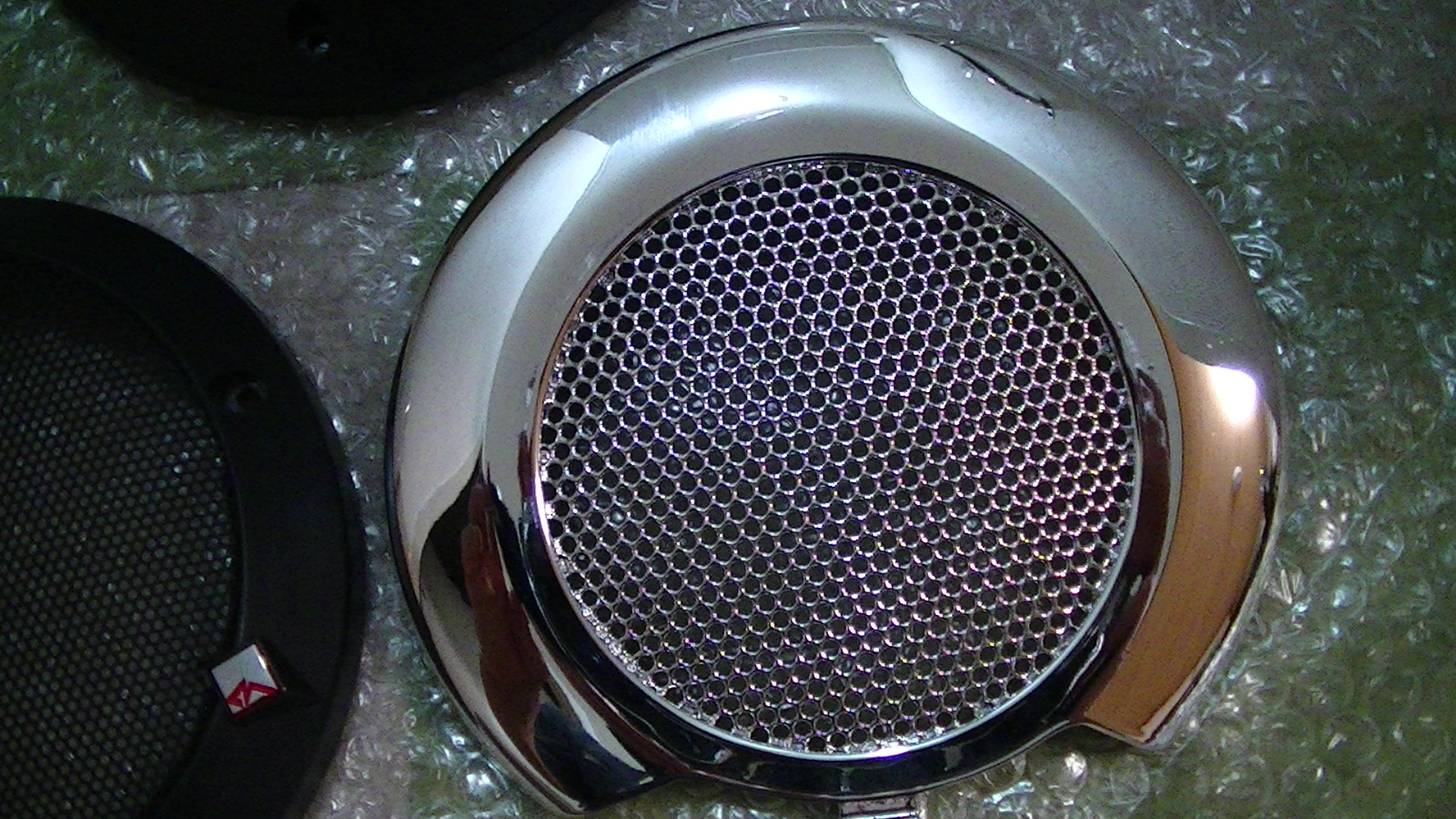

180SXボンネット内部の写真です。

今回はクロムメッキ加工では無くて

鏡面ポリッシュ仕上げのご案内です。

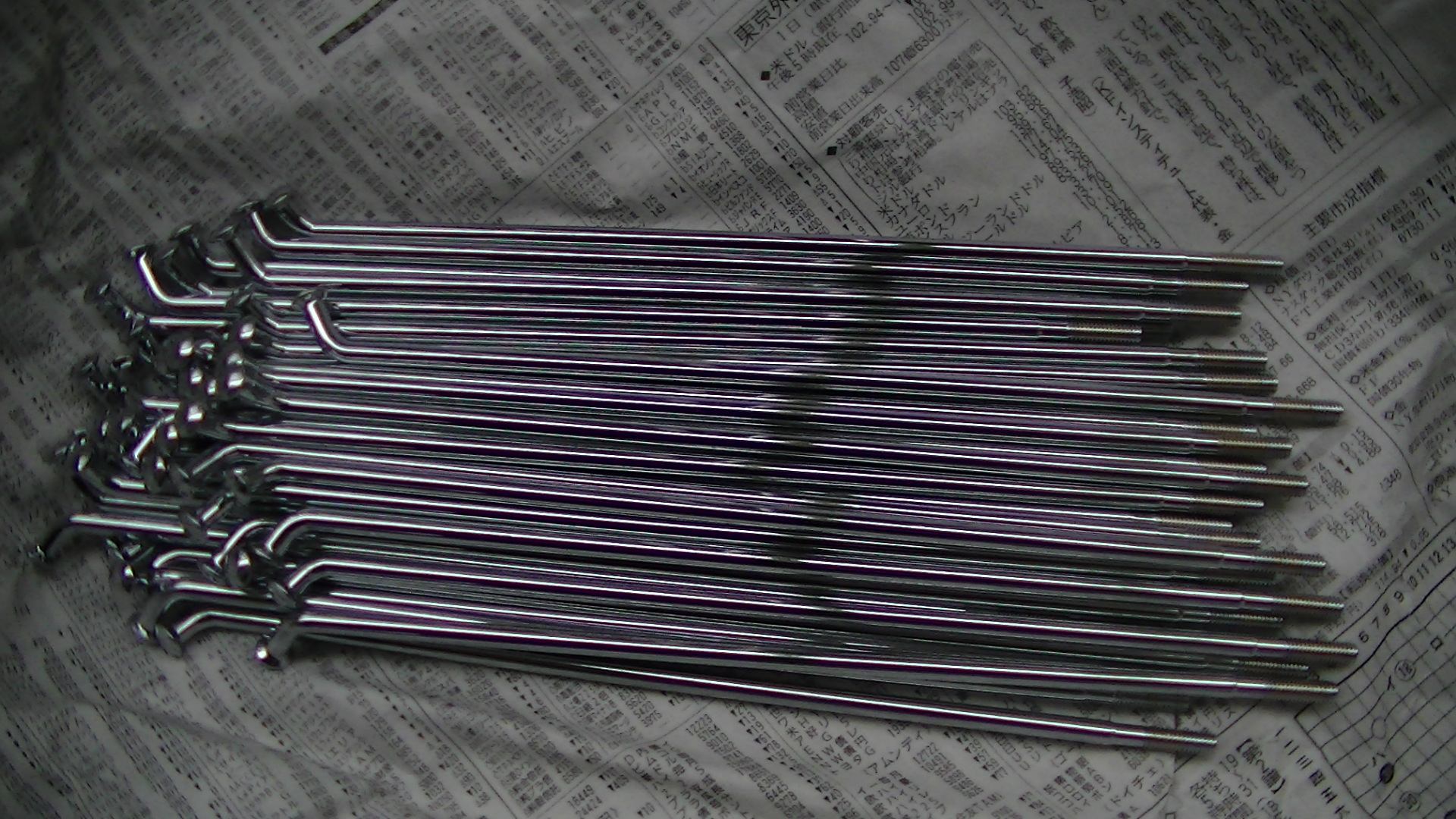

アルミニウム部品とステンレス部品

そして真鍮部品にはクロムメッキ加工を

好まれているお客様と鏡面ポリッシュを

好まれているお客様に分かれます。

この180SXのお客様はエンジン内部の

殆どを鏡面ポリッシュ仕上げでスチール製部品の

場合はクロムメッキ仕上げです。

このお客様は昔からお取引させて頂いている

大切なお客様です。

実は、この180SXボンネット内部

エンジン部品ポリッシュ仕上げしている全て

ご自分で磨かれたと言う至上最強の強者です。

お金を惜しんでご自分で磨かれているのでは無くて

自分自身でどこまで綺麗にポリッシュ出来るかを

追求されています。

当社の代理店様である専門業者様の自動車も部品を

取りに行かせて頂いたりご来社頂いたりし

愛車の自動車談義に花を咲かせボンネット内部の

エンジン部品鏡面ポリッシュを拝見させて頂く事が

御座いますがこの写真のお客様は歯医者さんで

専門道具等全く無しで部品表面に水を付けて

市販されているペーパーでひたすら番手を

上げながら磨き倒す人かい戦力で磨かられています。

正直に言いますと当社の代理店様より

この歯医者様の方が鏡面ポリッシュ仕上げは綺麗です。

タペットカバーやパイプ部品は

誰でも鏡面ポリッシュ仕上げされますが

ボンネット内部の見えないエンジン部品にも

鏡面ポリッシュ仕上げされています。

エンジン部品の金属部、約60%前後は

鏡面ポリッシュになっていました。

あと残りの約40パーセント全て磨ける個所は

ご自分と当社で完全に鏡面ポリッシュ及び

クロムメッキ加工で仕上げると決めておられました。

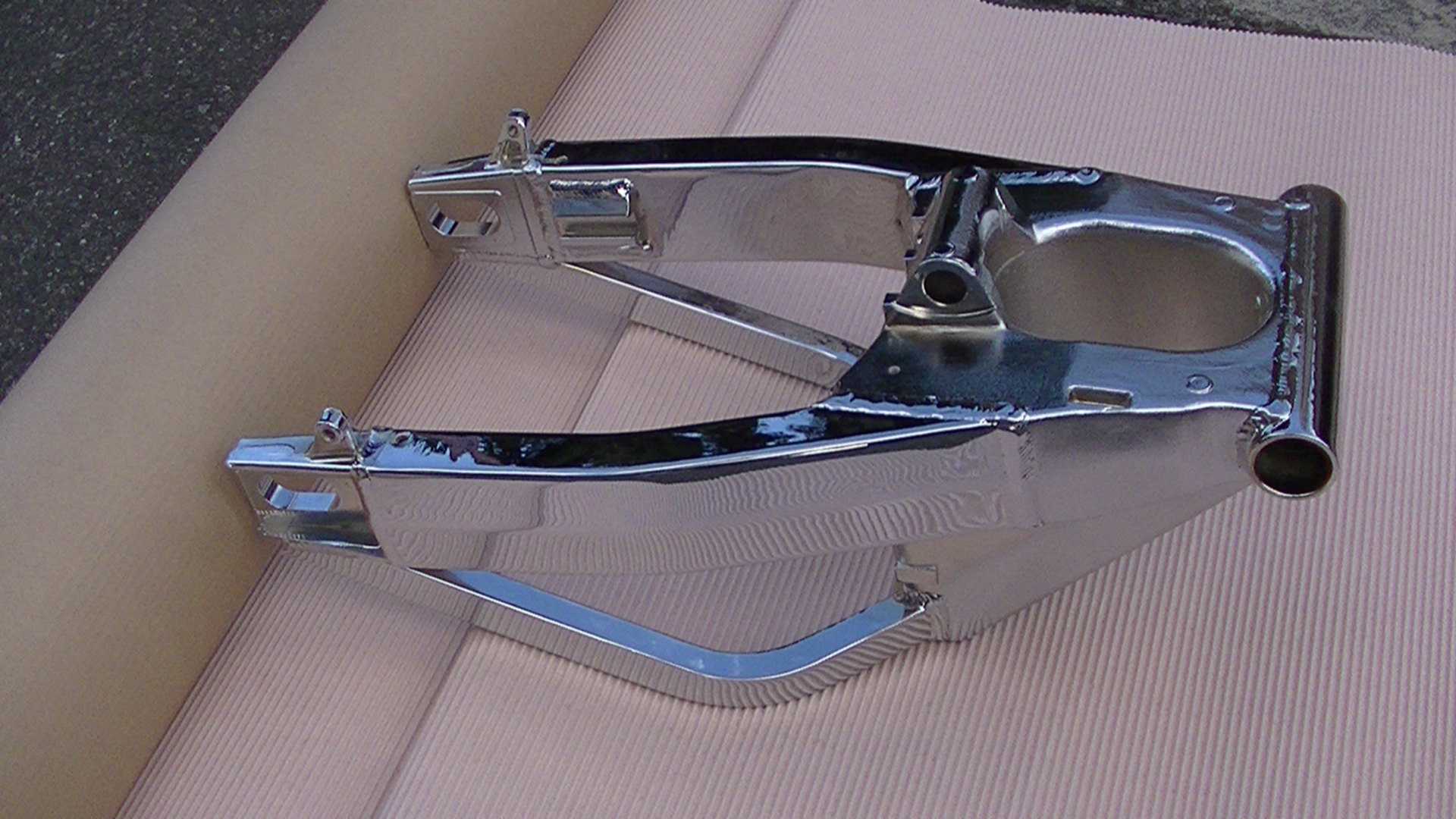

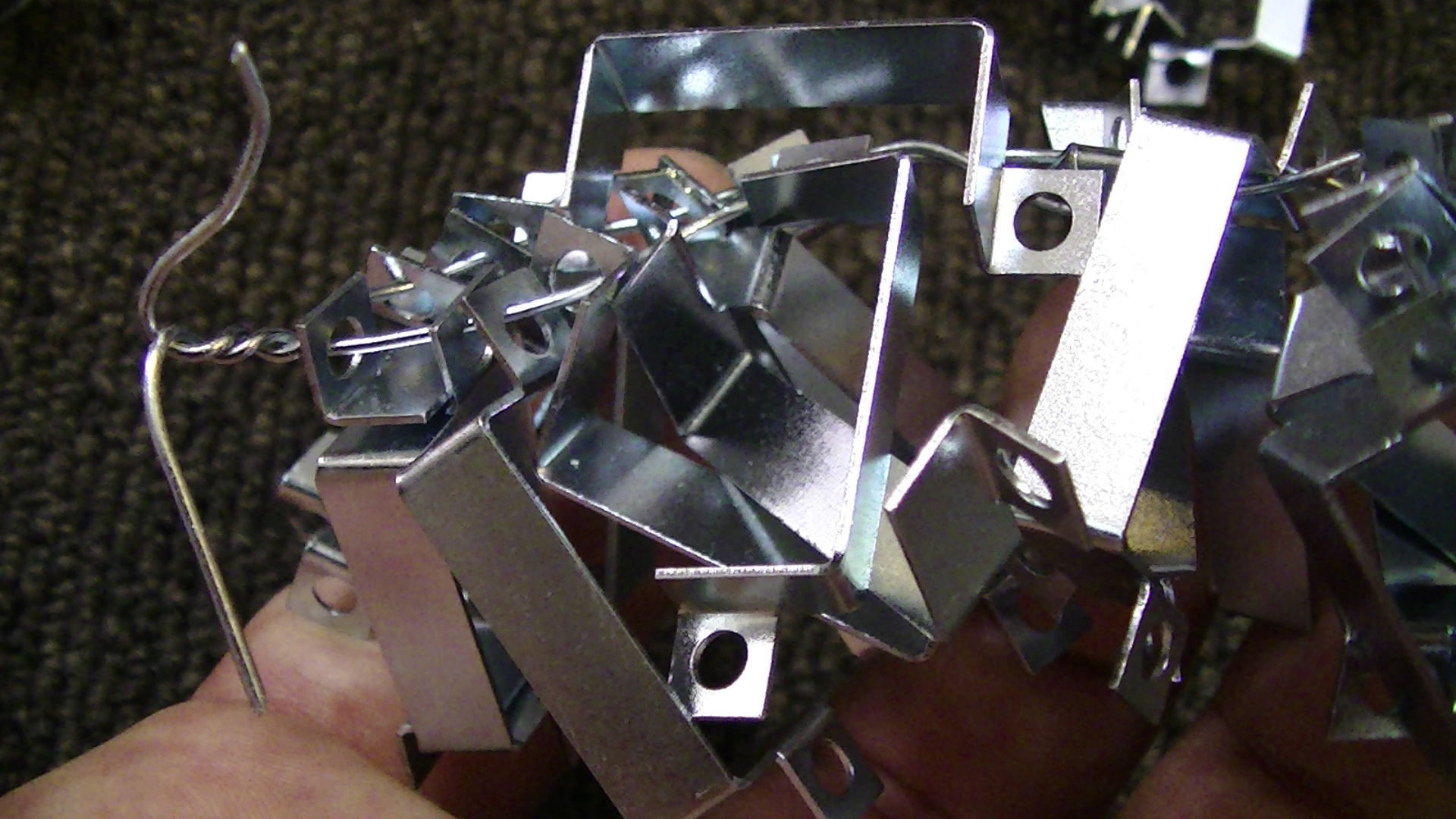

ですので昨日夜遅くにおお客様のご自宅に

お伺いさせて頂いて残りの部品を仕上げる順番と

この自動車の中古部品を引き取らせて頂きました。

因みに邸宅の室内車庫で写真を撮ったために

申し訳御座いませんが見にくいかも

分かりませんがご了承下さい。

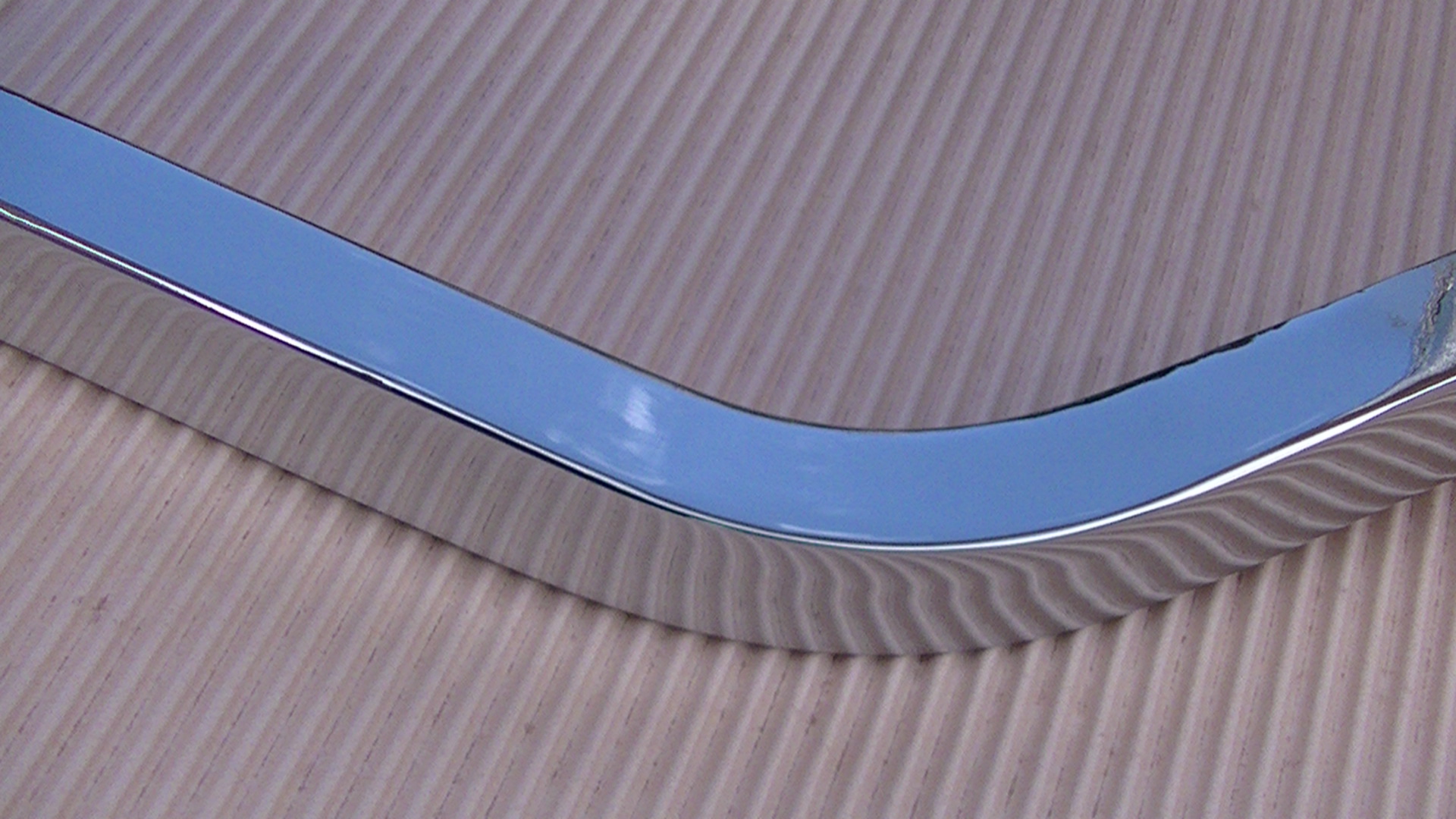

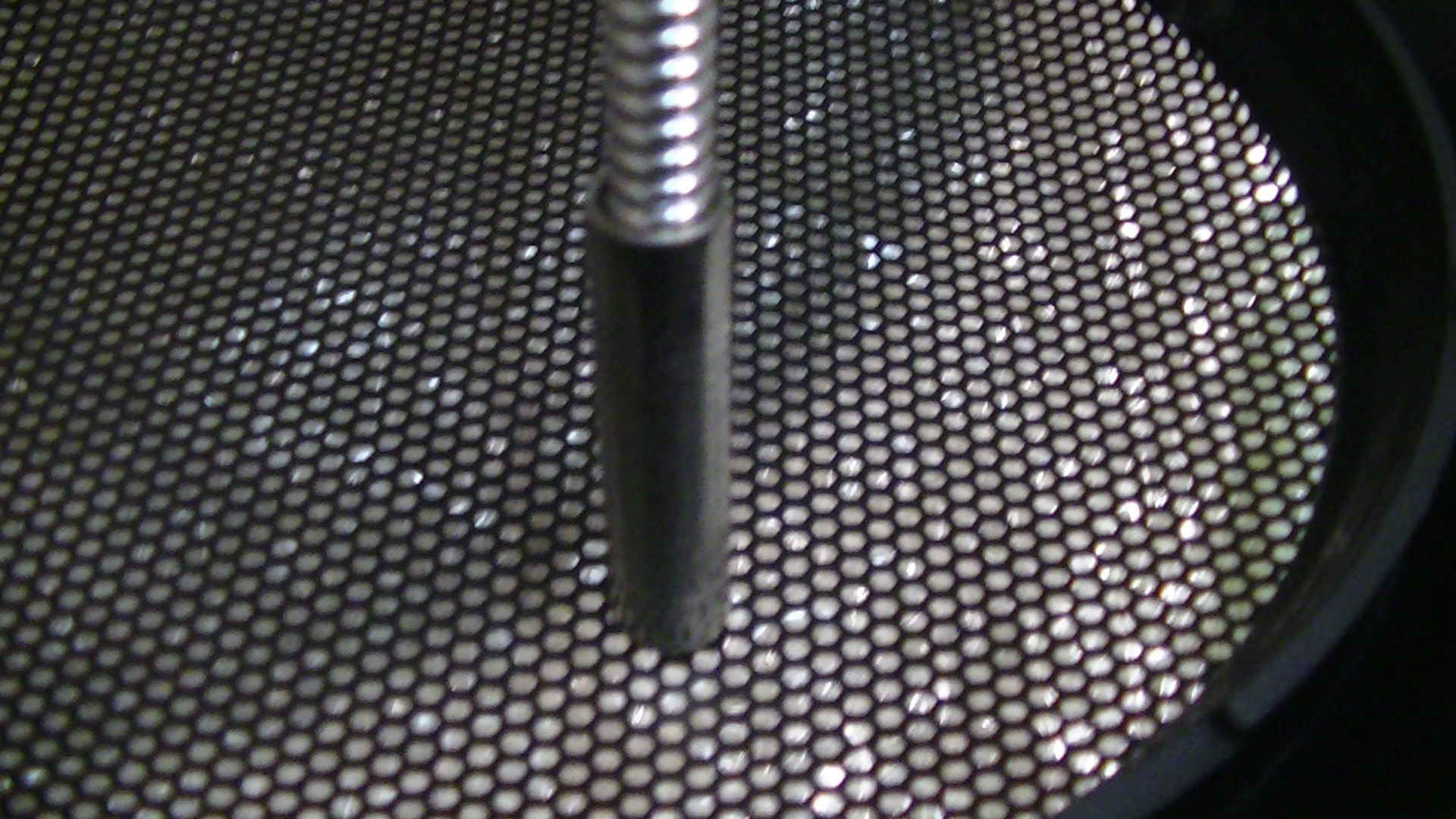

このお客様は6000番手まで仕上げられております。

しかしながら、鏡面ポリッシュ専用の機械とバフ、

ポリッシュ専用研磨剤が無ければいくら6000番まで

磨かれても少し金属表面が曇っている状態になります。

当社の鏡面ポリッシュ仕上げは磨ける箇所は

この様な曇りは無くてクロムメッキが

かかっている状態に見えます。

但し、物理的に専用ポリッシュの機械が

届かない個所や人の爪の厚みの様な狭い箇所は

頑張らせて頂いても鏡面になりません。

そこからの作業は手磨きは致しませんのでご了承ください。

カテゴリ:ブログ

全国配送対応!

全国配送対応!