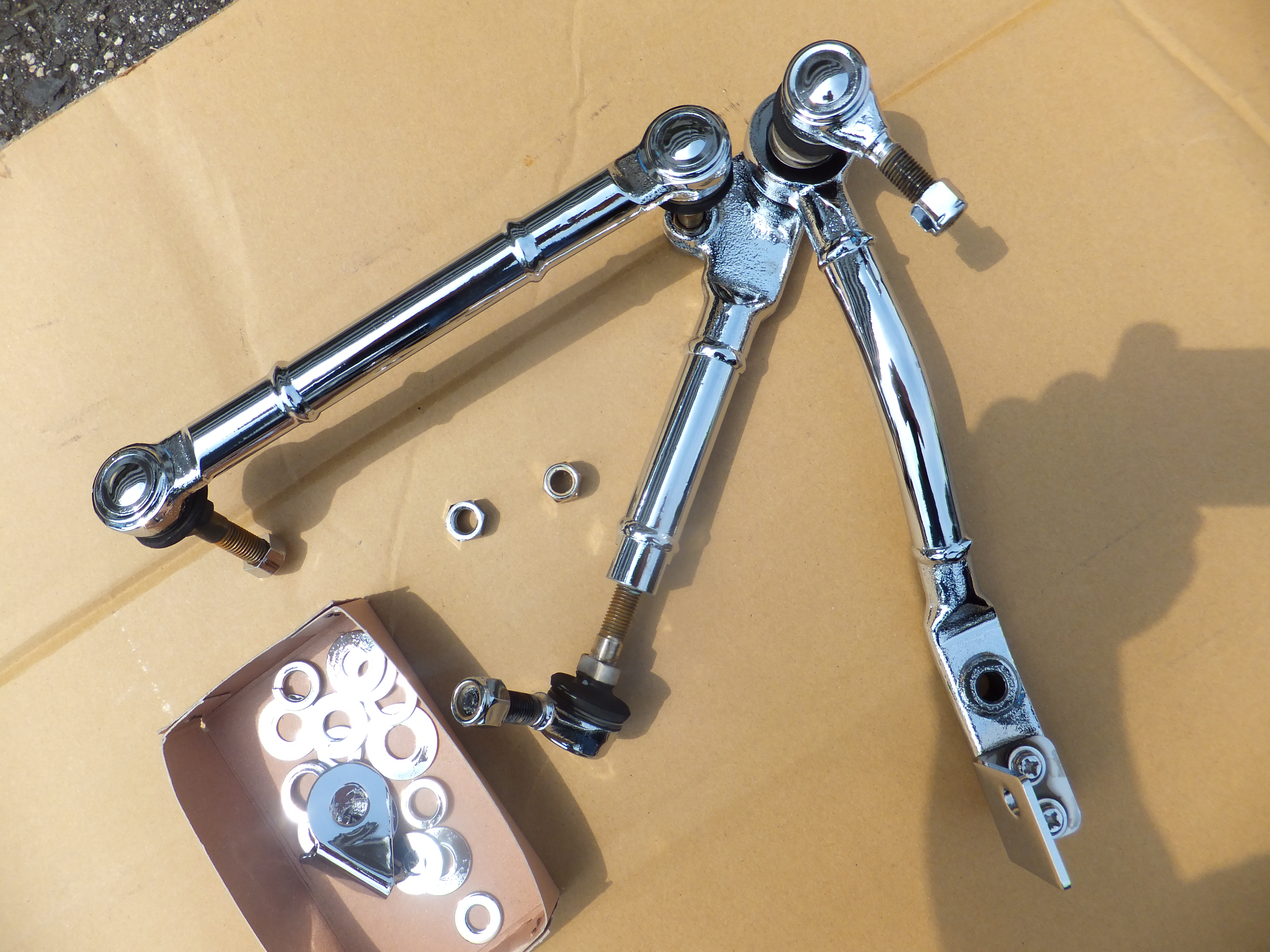

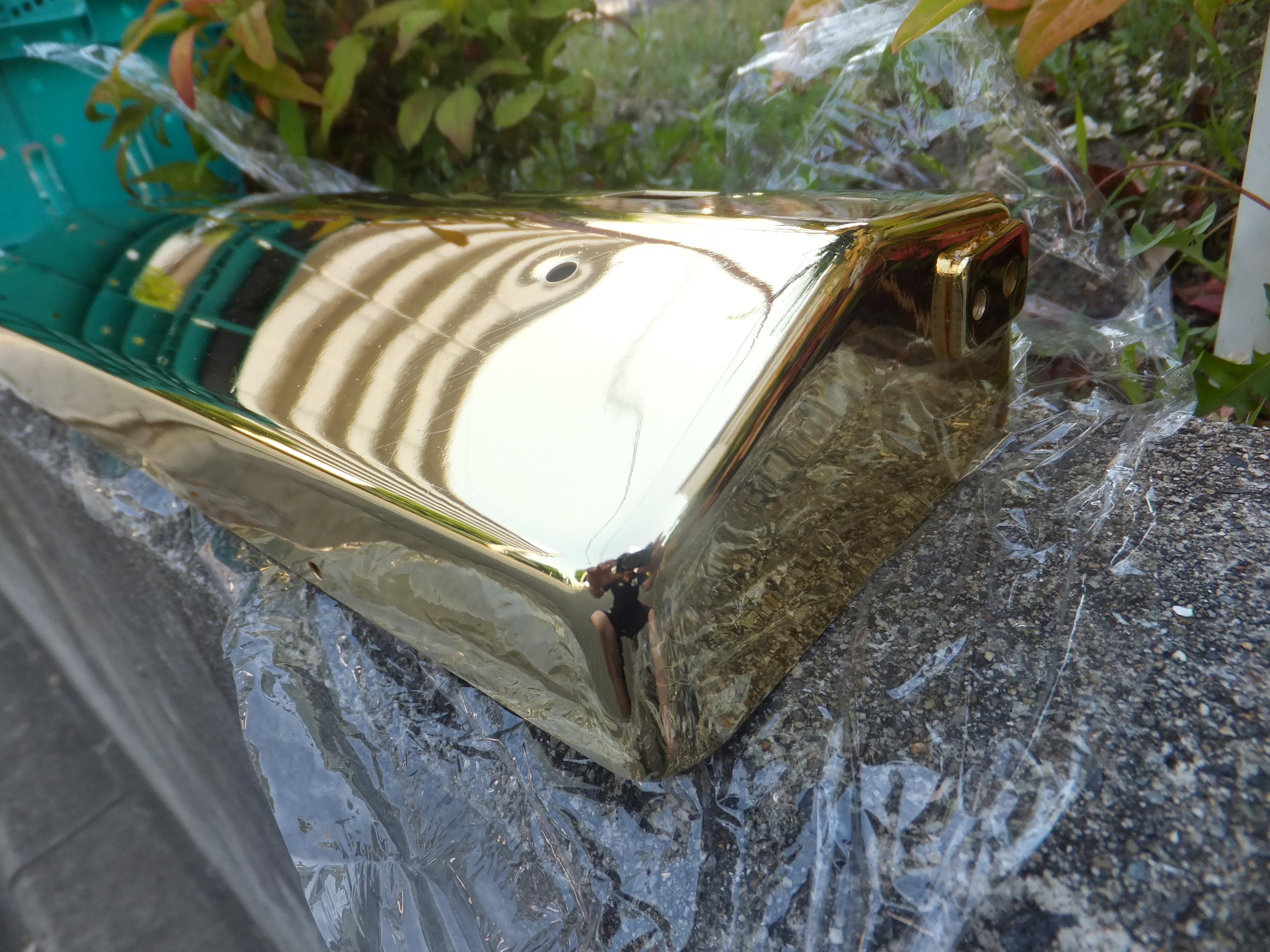

大型トラック用スチール製カバークロムメッキ

2017年10月08日

大型トラックの断熱カバーで数年経過、純正塗装の上に赤塗装したパーツでした。

このパーツのオーナー様はリピーターで何時も仲良くさせて頂いております。

パーツを見る限り手入れはされてはいますが、ところどころ錆が出ています。

ちょうど、取り付けする端に。形状としてはバフ研磨しやすいので綺麗に仕上がりました。

この様なスチール素材は大変生地が薄いのであまり力を入れての研磨や取り扱いは

注意をしなければなりません。クロムメッキをかける時にパーツ側に必ず必要なのが

細い治具と言う電気をパーツに通す引っ掛ける穴か、吊るせるでっぱりが必要となります。

このパーツは裏に吊り下げ可能なでっぱりがありましたのでメッキ加工は大丈夫です。

因みに治具をかけれる所が無い場合はパーツの裏面の所に溶接で治具を引っ付けます。

たまにお客様からご質問される中でこのようなカバーはエンジンの熱さで雨が付いても

すぐ乾くのでワックスがけはしなくて良いのですかと聞かれる事がありますが

答えはワックスがけをして下さいね。

カテゴリ:ブログ

全国配送対応!

全国配送対応!